Процесс электроэрозионной обработки (ЭЭО) токопроводящих материалов основывается на принципе направленного разрушения анода (заготовки), находящегося в жидкой диэлектрической среде, в результате прохождения между ним и катодом (рабочим инструментом) электрического разряда большой мощности. Ввиду значительных технических возможностей метода, он реализуется на электроэрозионных станках разного исполнения.

Типовой электроэрозионный станок включает:

- несколько автономно действующих друг от друга двигателей;

- узел подачи электрода-инструмента;

- ванну с рабочей средой;

- стол для размещения заготовки;

- схему управления.

Классификация данного оборудования производится по таким признакам:

- По технологическому назначению. Можно выделить универсальные, специализированные и специальные станки для ЭЭО;

- По принципу компоновки основных узлов. Она может быть горизонтальной и наклонной, но чаще применяется вертикальная компоновка;

- По типу стола: неподвижный или координатный;

- По типу ванны — съёмная или поднимающаяся;

- По степени точности — оборудование для работ обычной точности и прецизионное;

- По принципу возбуждения и регулирования параметров электрического разряда.

Размерный ряд видов электроэрозионного оборудования отечественного производства определяется ГОСТом 15954.

Содержание статьи:

Способы получения разряда в рабочих цепях станков

Размерная обработка может производиться искровым, импульсным и дуговым разрядами. В первом случае между катодом и анодом появляется искровой разряд малой скважности, но с точно установленными характеристиками межэлектродного промежутка. Станки такого типа компактны, отличаются большой точностью работы и качеством поверхности после электроэрозии, удобством регулирования технологических показателей, но одновременно имеют небольшую мощность, и, следовательно — производительность. Области эффективного использования таких станков — точная разрезка труднообрабатываемых материалов (в частности, твёрдых сплавов), получение деталей со сложными контурами. Их можно использовать для извлечения неисправного инструмента и т.п.

Повышение энергии электрического разряда обеспечивается введением в схему генератора импульсов, увеличивающих интервал между смежными разрядами и увеличивает тепловую мощность при единичном электроэрозионном акте. Производительность работы становится больше, но снижается точность, а поверхность обработанной заготовки может иметь довольно протяженную зону термического влияния, что не всегда возможно. Электроимпульсные станки используются там, где требуется более значительный съем металла в единицу времени.

При необходимости обеспечить более высокий съём металла (не только для формоизменения исходной заготовки, но и для её упрочнения) используются электродуговые станки. Производительность подобного оборудования увеличивается в несколько десятков раз, поскольку дуга, в отличие от прочих видов электрического разряда, горит постоянно. Для управления технологическими параметрами дугового разряда он сжимается поперечным потоком среды-диэлектрика, которая под большим давлением прокачивается через зону горения дуги насосной установкой, предусмотренной в схеме станка. Электродуговыми станками можно сделать крупные заготовки под валки, молотовые штампы горячей штамповки и т.д.

Использование электроэрозионных станков разных типов

Из оборудования электроискрового типа самым точным считается копировально-прошивочный станок МА4720. Он предназначен для работы с труднообрабатываемыми заготовками сложной конфигурации для твердосплавной штамповой оснастки, пресс-форм, кокилей. Производительность станка бывает не выше 70 мм3/мин, зато можно достичь точности в 0,03-0,04 мм, при невысокой шероховатости конечной поверхности (не выше Rz 0,32-0,4 мкм на чистовых режимах обработки). Перемещение рабочего стола производится системой ЧПУ. Размеры рабочего стола и диапазон значений межэлектродного зазора между анодом и катодом не позволяет получить на данном станке изделия с габаритными размерами более 120/180/75 мм.

Примером электроимпульсного станка является распространённая модель 4Е723, оснащаемая ЧПУ. Более высокие показатели удельной мощности позволяют достигать производительности ЭЭО до 1200м3/мин, при погрешности обработки на чистовых режимах в пределах 0,25-0,1 мм. Более высокая точность достигается при ЭЭО фасонных поверхностей. Станок используется в основном в инструментальном производстве, однако шероховатость поверхности заметно увеличивается — до Ra 2,5 мкм, поэтому после обработки в большинстве случаев потребуется шлифовка. На станке можно выполнять ЭЭО деталей с габаритными размерами 620/380/380 мм, а также прорезание фасонных пазов.

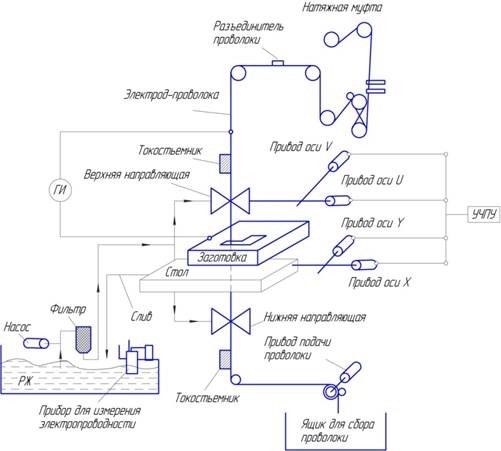

Данные виды относятся к универсальным электроэрозионным станкам. Примером специализированного оборудования является электроэрозионный станок модели 4531, производящий профильную вырезку сложных контуров с помощью непрофилированного электрода. На станке 4531 применяется латунная проволока, которая непрерывно перематывается через межэлектродный промежуток, возбуждая разряд между катодом и анодом. При относительно невысокой производительности (не более 16-18 мм3/мин по стали; для твёрдого сплава производительность ниже), станок 4531 в принципе позволяет обеспечить погрешность ±0,01 мм, поэтому рассматриваемое оборудование эффективно в производстве матриц вырубных штампов особо сложной конфигурации и шаблонов. Максимальные размеры вырезаемого контура составляют 100/60 мм.

Принципы выбора технологии и типоразмера станка для ЭЭО

Исходными данными являются точность контура, размеры (глубина) термически измененной зоны и желаемое значение съёма в единицу времени. Для станков, работающих с непрофилированными электродами, важно наличие устройств для автоматической заправки проволоки, а для импульсных станков — генераторов, позволяющих использовать биметаллическую проволоку, которая повышает производительность ЭЭО.

Для повышения качества процесса и снижения эрозионного износа электрода-инструмента в качестве рабочих сред, лучше использовать масло (наиболее употребительна смесь масла «индустриальное-20» с керосином). В принципе, для изделий с увеличенными допусками, можно использовать и воду.

Технологические возможности электроэрозионных станков сильно расширяются наличием дополнительных приспособлений (для получения конических поверхностей).

Для съёма металла от 20000 мм3/мин и выше требуется применять только электродуговые станки. Самая малая погрешность работы такого оборудования достигается на обратной полярности с применением графитовых электродов. Вместе с тем, сравнительно высокая шероховатость поверхности — не меньше Rz 0,8-1,6 мкм — вынуждает после ЭЭО дуговым разрядом предусматривать чистовое шлифование полученного контура. Давление прокачки рабочей среды должно составлять не меньше 50-60 кПа.

/rating_off.png)