Небольшая энергоемкость процесса гибки листового металла часто позволяет рекомендовать изготовление такого оборудования самостоятельно, используя только ручной привод. Но это недопустимо в случае гибки толстолистового металла, гибки габаритных изделий и для получения малых (до 20-25°) углов гиба. Во всех перечисленных случаях нужно использовать гидравлический листогибочный пресс.

Содержание статьи:

Выбор гидравлического или механического привода

Механические прессы являются основой парка современного оборудования для пластической деформации сталей и сплавов. Однако использование такого типа машин для целей гибки листового металла по большей части нецелесообразно. Причина в явлении пружинения, которое непременно сопутствует всем гибочным операциям, проводящимся в холодном состоянии.

Пружинение — это самопроизвольное перемещение оси гнутого металла заготовки после снятия с неё рабочего усилия. Главная причина пружинения — остаточная упругость смежных слоев материала, присутствующая даже в высокопластичных сталях или алюминиевых сплавах. Как правило, угол пружинения составляет 7-10°, но у некоторых цветных сплавов (например, АМг) он может доходить до 12-15°, заметно изменяя геометрию профиля под механическим прессом детали.

Кинематической особенностью механического листогибочного пресса вертикального исполнения считается, что в своей крайней нижней точке ползун этого пресса практически не находится более 0,5-1°. Рабочее усилие процесса, позволяющее преодолеть силы упругого восстановления формы изделия, воздействуют на неё в течение короткого времени. В результате многие детали, деформируемые в холодном состоянии на кривошипных листогибах, приходится в дальнейшем подвергать калибровочной правке «на удар», либо догибать изделия вручную, что снижает качество сборки и производства, повышая трудоемкость.

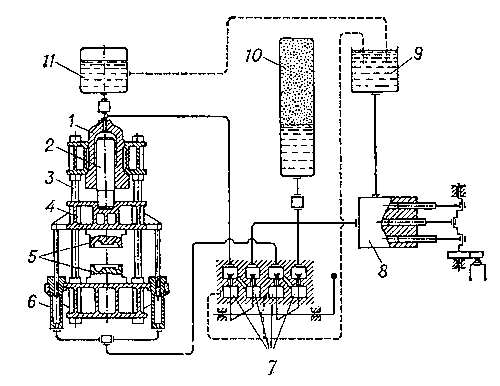

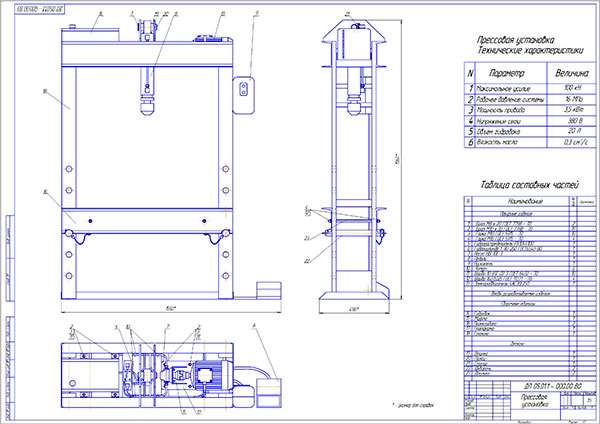

Гидравлический листогиб, привод которого производится от специальных силовых гидроцилиндров, позволяя удерживать материал заготовки под давлением в течение установленного временного промежутка, чтобы изменить физико-механические характеристики материала. Листогибочный пресс с ЧПУ позволяет программировать режим калибровки предварительно, ещё до начала процесса гибки. Современный гидравлический листогибочный пресс имеет два силовых цилиндра, которые размещаются в боковых стойках рамы. Машины модульного типа нередко оснащаются несколькими рабочими цилиндрами.

Положительной особенностью промышленных листогибов с гидроприводом считается и то, что они никогда не вызывают заклинивание привода при перегрузках, что обязательно происходит в случае использования кривошипно-шатунного рабочего механизма.

От этого снижается производительности, гидравлический листогиб превосходит кривошипный листогибочный пресс по факторам надёжности и по качеству конечной продукции.

Виды и классификация листогибочного оборудования с гидроприводом

В соответствии с отраслевой нормой КН-1-01 — отечественное оборудование для гибки маркируется буквой И, после которой следует условное название типа и рабочего усилия оборудования. Марка И2730Ф указывает на то, что данная кузнечно-штамповочная машина, представляет собой листогибочный пресс с ЧПУ (буква Ф в конце маркировки), а максимальное рабочее усилие (последние две цифры) составляет 1000 кН.

Помимо этого, промышленные листогибы разделяются на такие категории:

- По типу станины: производится оборудование с открытой станиной С-образного типа, и с закрытой станиной рамного типа.

- По наличию или отсутствию средств автоматизации процесса. Высокофункциональный листогибочный пресс с ЧПУ, несмотря на более высокую стоимость, значительно выгоднее обычного приводного листогиба, потому что позволяет оперативно программировать себя на работу с изделиями с различной формой, чем существенно снижаются непроизводительные простои оборудования.

- По конструктивному исполнению силовых гидроцилиндров листогибочный пресс может использоваться с нижним расположением цилиндров (с тянущими цилиндрами), и с верхним (толкающие цилиндры). В плане распределения усилий во время деформирования, высокой долговечностью отличаются прессы с верхним расположением силовых органов, ведь в этом случае преобладают сжимающие напряжения, допустимый уровень которых для сталей всегда больше, чем сжимающих.

Следует отметить такой момент, что изготовление листогибочных прессов (независимо от типа привода) самостоятельно почти невозможно, поскольку требует очень хорошего оснащения станочной базой и квалификации операторов. Вместе с этим, изготовление пуансонов и матриц своими руками вполне возможно: инструмент для гибки имеет вполне простую конфигурацию, а, кроме того, производится под конкретные требования производства.

Особенности гибки сталей и сплавов на промышленных машинах

Ведущей фирмой в производстве такого вида оборудования является транснациональная корпорация Amada, прессы которой держат до 70% профильного сегмента рынка.

Отличительной чертой листогибочных машин от Amada являются:

- Трёхкоординатное программирование параметров гибки по оперативно переналаживаемым упорам.

- Наличие автоматических компенсаторов упругого пружинения станины пресса под нагрузкой.

- Сегментированный инструмент, который -отдельно по пуансонам и матрицам может заказываться одновременно с приобретением оборудования.

- Корректировка месторасположения задних упоров зависит от физико-механических характеристик металла исходной детали.

В последнее время распространение получают и машины для гибки от турецкой фирмы «Durmazlar». В особенности выпускаемый ею листогибочный пресс durma часто имеет модульное исполнение — тандем или даже трио, что позволяет применять такие листогибочные прессы для изменения формы толстолистовых заготовок значительных габаритов. Турецкие листогибы при вполне достойном качестве имеют значительно меньшую стоимость.

Изготовление гнутой продукции на листогибочных прессах заключено в следующем:

- Подлежащая гибке заготовка устанавливается в матрицу, и фиксируется там по передним и/или задним упорам, чем однозначно устанавливается размер полки готовой детали.

- Подвижный инструмент — пуансон с необходимым радиусом гибки — устанавливается в инструментальный блок и зажимается в нём с использованием визуальной информации от графического дисплея.

- В блоке ЧПУ набираются данные о необходимой величине деформирующего хода ползуна, куда установлен гибочный инструмент.

- С учетом возможного расхождения пластических свойств деформируемого материала (это возможно и в рамках одной партии) производится пробный гиб заготовки в матрице. При этом ставится максимально возможное время нахождения заготовки под нагрузкой.

- Готовое изделие (при ходе ползуна пресса вверх) извлекается из матрицы и контролируется самостоятельно при помощи шаблона. При необходимости инструмент подналаживается, при этом может изменяться и расположение пуансона, и матрицы.

Надлежащее качество гибки с использованием приводных листогибочных прессов может быть обеспечено двумя способами: свободной или адаптивной гибкой. Первая реализуется в основном на прессах, не оснащенных ЧПУ. При свободной гибке инструмент настраивается индивидуально, поэтому многое зависит от опыта и квалификации оператора. Помимо того, индивидуальная регулировка матрицы и/или пуансона занимает много времени (особенно при малых партиях производства деталей). Все это значит, что инструмент, изготовленный своими руками для листогиба без системы ЧПУ, впоследствии потребует индивидуальной регулировки каждого пуансона и/или матрицы.

Адаптивная гибка может производиться лишь на прессах с ЧПУ. В этом случае инструмент качественно позиционируется по таким осям:

- Оси продольного перемещения ползуна по направляющим станины пресса. Это определяет скорость, с которой движется инструмент (вверх, либо вниз), причём прессы с ЧПУ обычно имеют две скорости — холостого хода сближения пуансона и матрицы с заготовкой (ускоренной), и деформирующего хода, где гибочный инструмент выполняет непосредственную гибку. Современные листогибочные прессы обладают возможностью раздельной наладки каждой направляющей ползуна (в некоторых случаях это может допускаться намеренно).

- Оси компенсации от вероятного прогиба осей ползуна на стадии рабочего хода. Это бывает нужно при гибке высокоуглеродистых сталей и некоторых сплавов, характеризующихся повышенной упругостью. В результате появляются реактивные нагрузки на станину, в результате которых инструмент может быть перекошен, а оси пуансона и матрицы могут сместиться в сторону от изначального положения.

Компенсация прогиба обеспечивается клиновой системой установки инструментального блока, когда каждый пуансон и матрица могут адаптивно перемещаться при самопроизвольном изменении своего первоначального положения. В результате инструмент полностью сохраняет свою точность.

Заключение

Сложность листогибочных прессов с ЧПУ полностью оправдывает себя, поскольку предотвращает все возможные искажения изделия при процессе его гибки. На таком оборудование можно вести точную обработку изделий и заниматься мелкосерийным производством. С другой стороны таким станки отличаются сложным устройством и определенными требованиями к операторам, которые занимаются их обслуживанием.

/rating_off.png)