На промышленных предприятиях, в небольших мастерских, при проведении строительных и ремонтных работ применяются ручные плазморезы, когда требуется сделать сварку или резку изделий из металла и специальное оборудование, оснащенное системами автоматизации. Для выполнения небольших работ, может использоваться плазморез сделанный своими руками из инвертора, способного обеспечить высокое качество реза или шва с учетом выполняемых операций.

Содержание статьи:

Принцип действия плазмореза

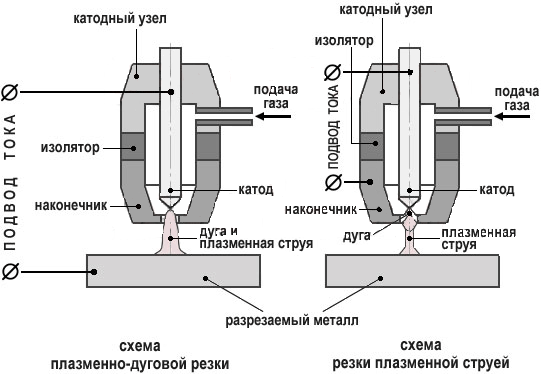

При включении источника питания, ток начинает поступать в рабочую зону во внутреннюю камеру плазмореза, где активируется электрическая дежурная дуга между наконечником сопла и электродом. Появившаяся дуга заполняет канал сопла, куда под большим давлением подается воздушная смесь, которая за счёт большой температуры 6000-8000 °C сильно нагревается и увеличивается в объеме от 50 до 100 раз. За счет внутренней формы сужающегося сопла, имеющего форму конуса поток воздуха, сжимается, разогреваясь до температуры на выходе равной 25000 — 30000 °C, с образованием плазменной струи производящей резку обрабатываемой болванки. Причем первоначально активированная дежурная дуга гаснет и активируется рабочая между электродом и изделием из металла. Образующиеся продукты от воздействия плазменного горения и плавки металла удаляются за счет силы струи.

Оптимальные показатели для рабочего процесса:

- подача газа на скорости до 800 м/сек;

- показатель тока может быть равен до 250 — 400 А.

Ручной плазморез, собранный с использованием инвертора в основном используется для обработки заготовок и отличается малым весом и экономным расходом энергии.

Подбор составных частей плазмореза

Для сборки плазменного резака, с применением чертежей (на базе инвертора), своими руками, требуются агрегаты:

- устройство подачи газа под давлением — компрессор;

- плазменный резак;

- электротехническое устройство — инвертор, обеспечивающий силу тока для образования дуги;

- рабочие шланги высокого давления для подачи воздуха и защищенный электрический кабель.

Для подачи воздуха подбираем компрессор с учетом выходного объема в течение минуты. Производственные компании выпускают 2 вида компрессоров:

- аппарат поршневой;

- аппарат винтовой (обладает меньшим расходом энергии, легче, но 40-50% дороже).

Поршневые компрессоры подразделяются на масляные и без применения масла, по принципу привода — с ременным или прямым соединением элементов.

При эксплуатации компрессоров требуется соблюдать ряд правил:

- при отрицательной температуре окружающей среды надо предварительно прогревать масло, содержащееся в картере;

- необходимо своевременно менять воздушный фильтр;

- строго контролировать уровень масла в картере;

- не реже раза в полгода требуется осуществлять полную очистку агрегатов от посторонних примесей;

- по окончании работ надо сделать сброс давления (с помощью регулятора) в системе.

При ремонтных работах обычно используется продукция компании ORLIK KOMRESSOR (Чехия). Аппарат ORL 11 позволяет производить резку заготовки с использованием силы тока 200-440 А и воздушно-газового потока поступающего под давлением.

В комплект оборудования входит:

- компрессор;

- блок фильтров магистральных для воздушно-газовой смеси;

- осушители газа;

- ресивер.

На выходе из агрегата поступает очищенный воздух от масла, пыли и влаги. Примером винтовых компрессоров является продукция фирмы Atlas Copco (Швеция) серии СА. Устройство оснащено для очищения воздуха автоматической системой устранения конденсата.

Плазматрон — специальный аппарат, где с помощью электрического тока образуется электродуга, разогревающая в камере подаваемый под давлением воздух с образованием режущего потока плазмы.

Резак включает такие элементы:

- специальный держатель с электродом;

- изолирующая прокладка, разделяющая сопло и электродный узел;

- камера образования плазмы;

- сопло выходного для образования плазменной струи;

- система снабжения;

- элементы тангенциальной подачи плазмы (на некоторых моделях) для стабилизации дугового разряда.

По способу выполнения работ (сварка или резка) резаки делятся:

- Двухпоточные, используемые в восстановительных, окислительных и инертных средах.

- Газовые инертные (с использованием гелия, аргона), восстановительные (водорода, азота).

- Газовые окислительные (в состав воздушно-газовой смеси входит кислород).

- Газовые с использованием стабилизационной (газожидкостной) дуги.

Катод плазмотрона производится в виде стержня или вставок из вольфрама, гафния, циркония. Широкое распространение получили плазмотроны с гильзовым катодом, применяемым при резке с использованием воздушно-газовой потока под давлением.

Для проведения резки изделий в окислительной среде используется пустотный катод, сделанный из меди с принудительной системой охлаждения водой.

Плазморез двухпоточный (инверторный) — оснащается двумя соосными соплами наружным и внутренним. Поступающий газ во внутреннее сопло считается первичным, а наружное — дополнительным, причем газы могут иметь различный состав и объем.

Плазморез со стабилизацией дуги за счет подачи газожидкостного потока имеет отличие, заключающееся в подаче воды в факельную камеру для стабилизации состояния дугового разряда.

Для активации рабочей дуги в качестве анода используется заготовка, которая с помощью зажимов и кабеля соединяется с инвертором.

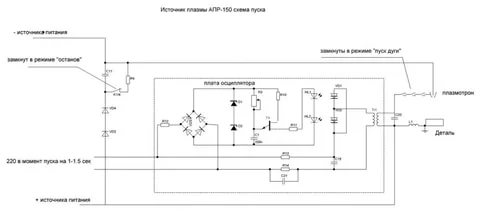

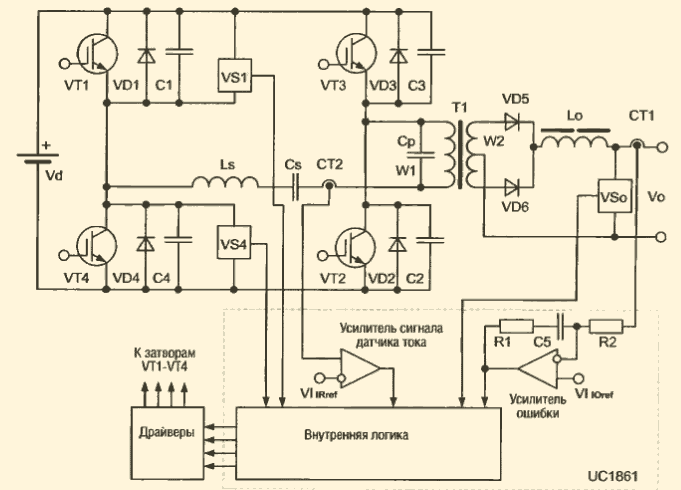

В качестве энергетической установки для ведения процесса плазменной резки используется устройство (инвертор), обеспечивающее необходимую силу тока, обладающее более высоким КПД, чем трансформатор, но возможности по обработке металла у трансформатора намного выше.

Преимущества инвертора:

- возможность равномерно менять параметры;

- небольшой вес;

- устойчивое состояние рабочей дуги;

- высокое качество реза или сварки.

В комплект оборудования входит набор шлангов высокого давления для соединения стационарного компрессора и соединительный электрический кабель.

Для сборки плазмореза разрабатывается схема устройства с указанием необходимых агрегатов, отвечающих требуемым характеристикам, которая должна включать все дополнения и изменения, используемые при сборке с приведением расчетов наиболее важных показателей. Самодельный плазморез можно собрать, используя готовые блоки и агрегаты, производимые специализированными компаниями. Необходимо сделать точные расчеты и согласование выходных параметров протекающих процессов.

Особенности маркировки устройств

Выпускаемые промышленными предприятиями плазморезы можно делить на 2 категории:

- агрегаты машинной резки;

- ручные.

Ручные резаки более доступны по цене при необходимости сборки самостоятельно. Производимые модели имеют особую маркировку:

- ММА — аппарат предназначен для дуговой сварки с помощью индивидуального электрода;

- CUT — аппарат (плазморез) используется для разделки металла;

- TIQ — аппарат применяется для работ, где нужна аргонная сварка.

Производственные предприятия выпускают оборудование для резки металла:

- Профи CUT 40 (горелка РТ-31, допустимая толщина реза – 16 мм, расход воздушно-газовой смеси– 140 л/мин, ресивер объемом 50 л);

- Профи CUT 60 (горелка Р-80, допустимая толщина реза заготовки — 20 мм, расход воздушно-газовой смеси – 170 л/мин.);

- Профи CUT 80 (горелка Р. – 80, допустимая толщина реза заготовки – 30 мм, расход воздушно-газовой смеси – 190 л/мин.);

- Профи CUT 100 (горелка А-101, допустимая толщина реза заготовки – 40 мм, расход воздушно-газовой смеси — 200 л/мин.), ресивер объемом 100 л.

Изготовление плазмореза с ЧПУ своими руками

Плазморез оснащенный ЧПУ, должен иметь стандартизированную сборку, используя чертежи, сделанные на основе подготовленного технического задания изделия, куда входят:

- рабочий стол;

- ременная передача;

- блок управления функциями;

- шаговые элементы;

- линейные направляющие;

- система регулировки высоты реза;

- блок управления автоматикой;

Чертежи блоков плазмореза можно использовать с учетом требуемой мощности, характеристик установки и финансовых возможностей или сделать самостоятельно при наличии опыта и знаний.

Для комплектования и сборки станка с ЧПУ нужно, используя чертежи, изготовить ряд элементов:

- основание для сварки стола;

- собирается прочная рама с последующей окраской;

- крепятся опорные стойки;

- собирается водяной стол;

- устанавливаются крепления и сами рейки;

- монтируются направляющие линейные;

- монтируется облицовка стола;

- устанавливаются направляющие совместно с порталом;

- портал оснащается двигателем и сигнальными датчиками;

- монтируются направляющие, двигатель направляющей Y и зубчатая рейка регулирования позиционирования;

- монтируется направляющая с оснащением двигателем;

- монтируется сигнальный датчик поверхности металла;

- монтируется кран для удаления воды со стола;

- прокладываются соединительные кабели-каналы X.Z.Y;

- провода изолируются и закрываются с помощью облицовки;

- монтируется рабочий резак;

- собирается и монтируется устройство с ЧПУ.

Заключение

Проведение операций по изготовлению и сборке плазмотрона с ЧПУ, должны производиться при наличии квалифицированных специалистов. Схема устройства (чертежи) должна иметь все необходимые элементы, обеспечивающие высокое качество работы и безопасность проведения резки металла. Оснащение предприятий оборудованием с ЧПУ, позволяет повысить производительность труда и сложность выполнения операций. Сделать производственные процессы, выполняемые с помощью оборудования с ЧПУ более экономичными за счет повышения производительности труда и сокращения скорости обработки изделий.

/rating_on.png)

/rating_off.png)