Оборудование копировального типа применяется в случаях, когда следует провести изготовление деталей по определенному шаблону в пределах небольшой партии. В некоторых случаях копировально-фрезерный станок применяется при условиях крупносерийного производства, как и разновидность с ЧПУ. Это связано с тем, что рассматриваемый станок может проводить создание изделий, форма которых в наибольшей степени соответствует изначальному образцу, как и станках с ЧПУ, движение фрезы задается автоматически. Главная особенность, которой обладает копировально-фрезерный станок — высокая скорость обработки.

Содержание статьи:

Предназначение оборудования

Зачастую копировально-фрезерный станок используется для ведения обработки по объему и на плоскости, его работа схожа с вариантами, на которых установлена система ЧПУ. При этом особые модели позволяют проводить обработку по дереву по объему, когда применяется объемная модель в качестве копира. В сфере деревообработки обработка по объему позволяет:

- создавать орнаменты и различные надписи.

- гравировать фасонные профили.

- создавать сложные узоры, грани или плоскости которых расположены в различных плоскостях.

Рассматриваемый станок по дереву зачастую используется в сфере производства мебели. Многие декоративные части, имеющие сложную форму, создаются при помощи подобного станка.

Принцип работы оборудования

Возможность значительного ускорения процесса производства сложных изделий обуславливается особенностями работы, которыми обладает копировально-фрезерный станок. Как и при обработке металла, при работе по дереву используется режущий инструмент под названием «фреза».

Основными моментами работы считаются:

- Фреза проводит создание контура или поверхности, которые задаются при помощи копира.

- Связующим звеном между режущим инструментом и устройством слежения становится механическая, гидравлическая, пневматическая система. Станок по дереву часто имеет механическую систему подачи и управления.

- Копиром может служить плоский шаблон, ранее созданная эталонная модель, пространственная модель, фотоэлемент, контурный чертеж. В некоторых случаях подобные станки оснащаются ЧПУ, что делает их широко универсальными.

- Образцы, выступающие в качестве шаблона, могут быть изготовлены из металла, древесины, пластмассы или другого материала.

Копировально-фрезерный станок работает таким образом: устанавливается образец различного типа, к нему подводится следящее устройство, которое через определенный вид связи передают нужное усилие на режущий инструмент.

Классификация оборудования

Основной классификацией можно считать различие по типу установленного привода. Учитывая подобную особенность можно выделить:

- пантограф по дереву для фрезера — это вариант может работать в 2 или 3 измерениях;

- универсальный тип, который также называют как пантограф, имеющий поворотный рукав; как правило, рукав расположен в вертикальной плоскости;

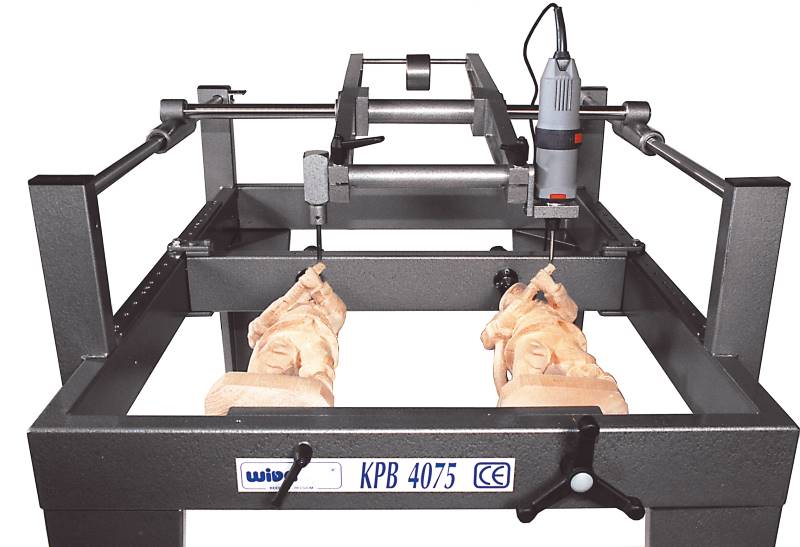

- есть варианты исполнения, которые имеют несколько шпинделей для ускорения процесса обработки;

- с механической, электрической, гидравлической подачей;

- фотокопировальный вид передачи контура для направления режущего инструмента.

Также станки по дереву различаются по уровню автоматизации производственного процесса. ЧПУ в этом случае размещается довольно редко, так как шаблонный метод обработки не требует системы Числового Программного Управления для указания траектории движения режущего инструмента.

Создание станка своими руками

Существует огромное количество станков по дереву копировального типа, известных как пантограф, имеют систему ЧПУ (универсальный вариант, который позволяет проводить обработку по копиру или программе). Однако приобрести подобное оборудование может не каждый, что связано с весьма большой его стоимостью. Добавление ЧПУ делает оборудование доступным только для крупных производителей, когда срок окупаемости оборудования будет меньше 5 лет. Именно поэтому многие задаются вопросом — как сделать станок самостоятельно?

Перед тем как приступить к работе важно помнить, что станки, созданные своими руками, значительно уступают промышленным моделям. При этом самостоятельно сделать вариант с ЧПУ невозможно. Также многие отмечают, что переделать обычный фрезерный вариант исполнения в копировальный своими руками также очень сложно, и, зачастую, проще начать с нуля. Пантограф самостоятельно изготовить несложно, но все же есть определенные сложности в этом процессе.

Самодельный пантограф для фрезера

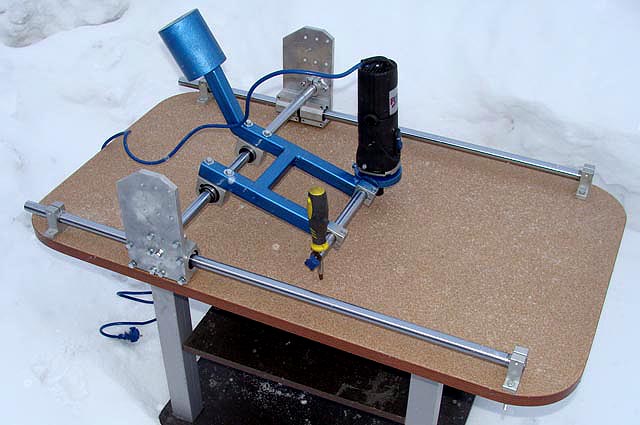

Существует много схем, по которым создать копировально-фрезерный станок можно своими руками. Типовой вариант, как правило, состоит из следующих элементов:

- рабочий стол;

- несущая рама;

- фрезерная головка.

Для осуществления процедуры смены режима резания изменяется высота расположения стола, головка с фрезой имеет электрический привод, который приводит режущий инструмент в движение, зачастую в систему включают передаточный механизм для смены скоростей.

Сам пантограф может быть изготовлен следующим образом:

- Из дерева. Подобный пантограф можно создать собственноручно, но при этом он будет обладать малой точностью обработки, так как соединение деревянных частей происходит с помощью петли. Креплению при помощи петлей свойственен люфт.

- Чертежный пантограф из металла — позволяет создавать копии в различных масштабах, однако не может применяться для создания объемных копий.

При создании станка своими руками следует учесть, что многие детали могут иметь изъяны и несоответствие размеров. Данная ситуация связана с вибрацией и дрожанием основания, чего избежать довольно сложно. Во время смены направления движения фрезы также возможны погрешности. Из-за внутреннего напряжения заготовки из дерева возможно искривление заготовки. Поэтому рекомендуется создавать подобное оборудование только для узкопрофильного производства, когда станок будет предназначен для создания одной детали. Избежать рассматриваемых проблем практически невозможно, однако при условии обработки одной и той же детали возможно постепенное улучшение конструкции.

/rating_off.png)