Разделительные операции — одни из наиболее распространённых в металлообработке. При резке относительно простых контуров однозначное преимущество имеют технологии резки сдвигом на ножницах и в штампах. Однако для реализации подобной технологии требуется иметь значительное количество типоразмеров рабочего инструмента, что не всегда целесообразно при многочисленных переналадках заготовок с одной конфигурации на другую. В этих условиях безусловные преимущества получает плазменная резка.

Содержание статьи:

Описание процесса резки

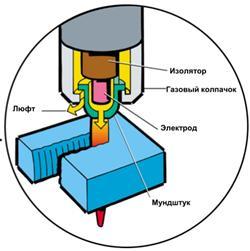

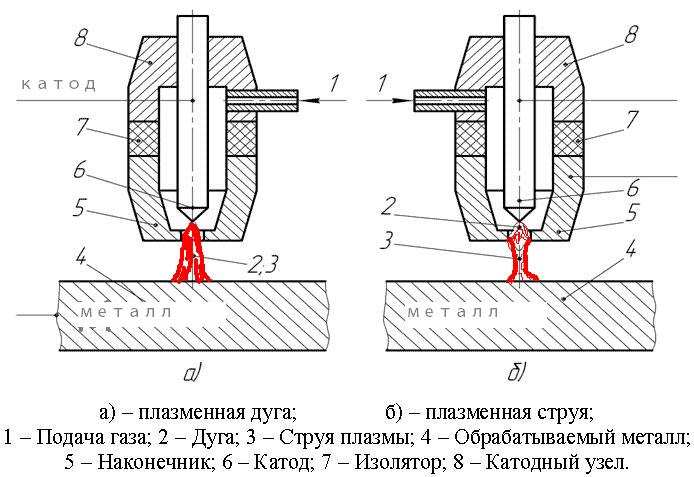

Что представляет собой плазменная резка? Технология плазменной резки металла основана на принципе локального теплового источника значительной мощности, который способен, подобно сварке, с большой скоростью расплавить материал в зоне обработки. В соответствии с этим различают такие разновидности способа:

- Плазменно-воздушная/кислородная резка, где режим плазмообразования достигается вследствие ионизации воздуха, который с большой скоростью нагревается до требуемой температуры.

- Плазменно-дуговая резка, где образование плазмы производит за счет дугового разряда повышенной мощности.

- Разрезание непрофилированным электродом, в основе которой положен принцип электрического взаимодействия между заготовкой и проволокой из высокостойких к эрозии материалов — меди, латуни.

- Газоплазменная технология, аппараты которой формируют плазму в потоке инертных газов высокой плотности (к примеру, аргона).

Каждый из вышеперечисленных способов разделения металла (в основном — листового) имеет свои преимущества и ограничения. Общим является одно — отсутствие потребности в специализированной оснастке, возможность режима разделения по сколь угодно сложному контуру и наличие технологических отходов в виде грата расплавленных, а затем застывших частиц, которые затем нужно будет удалять. Поэтому рассматриваемый в данной статье процесс (в частности, даже ручными аппаратами) является целесообразнее и эффективнее, главным образом в условиях мелкосерийного и единичного производства, когда число резов за смену не превышает 2000 — 4000.

Разделение непрофилированными электродами

Источником тепла для образования плазмы в данном случае является искровой разряд сравнительно небольшой скважности, формирующий при пробое межэлектродного промежутка между проволочным электродом и разрезаемым изделием.

Принцип работы плазмореза такого типа происходит таким образом. Латунная или медная проволока с небольшим (не более 1 мм) поперечным сечением перематываясь с одной катушки на другую, передвигается вдоль линии реза. При пробое межэлектродного промежутка (ручным или механизированным способом) в плазморезе появляется искровой разряд, который выполняет локальное расплавление. В момент накапливания энергии для следующего импульса специальное устройство перемещает проволоку на определённое расстояние, расчет величины которого производится в соответствии с теплофизическими характеристиками заготовки и её толщиной. Движение проволоки в аппарате исключает опасность сварки и обеспечивает более равномерный износ непрофилированного электрода.

Производительность и скорость с применением этого плазмореза невелика, что объясняется как малой мощностью источника, так и малым диаметром проволочного электрода, из-за чего в зону обработки невозможно ввести большую энергию: проволочка просто испарится. Несомненными преимуществами способа считаются малые потери при резке, исключение сварки отдельных фрагментов и хорошее качество зоны разделения листового материала. Поэтому эти аппараты применяются при выполнении разделительных работ повышенной точности, для обработки тонких заготовок, и при сложной конфигурации поверхности их раздела.

Резка с использованием кислорода или воздуха

Плазморезы, работающие по такому принципу, используют энергию сгорания кислорода (чистого или находящегося в составе воздуха). Плазменная резка происходит в силу следующих причин:

- Высокой температуры, которая достигается при сгорании вещества в воздушно-кислородной среде (расчёт, однако, показывает, что температура не должна превышать температуры плавления, иначе металл плавится, а не разделяется).

- При работе плазмореза такой конструкции происходит выделение дополнительного тепла, что способствует стабилизации процесса.

- Высокой скорости прокачки газа в устройстве, вследствие чего уменьшается зона его воздействия на материал, исключается самопроизвольная сварка, и улучшается качество поверхности раздела.

- Газовый поток во время работы аппарата по особой программе обеспечивает эффективное удаление частиц расплава из зоны обработки.

Работа плазморезов с применением продольного газового потока выгодно отличается большой удельной мощностью, и поэтому используется в программах разделения листового металла значительной толщины (до 60-80 мм), труб, других профилей металлопроката. Вместе с тем имеется и ряд ограничений:

- При обработке на поверхности всегда происходит интенсивное окислообразование. Расчёт этого процесса сложен, но важен, поскольку иначе качество падает из-за появления толстой оксидной пленки (как при сварке). Поэтому аппараты, реализующие данный способ резки, снабжаются узлами подачи флюсов — веществ, связывающих оксиды в легкоплавкие вещества, которые далее удаляются. Состав флюсов определяется расчетом. В результате исключается опасность сварки отдельных частиц на разрезаемом контуре, что предоставляет эксплуатационникам дополнительные преимущества. Плазменная резка алюминия, меди и других сплавов, обладающих высокой теплопроводностью, без флюсов вообще невозможна.

- Повышения точности действия плазмореза можно достичь исключительно за счёт увеличения скорости потока газа, поэтому такие аппараты отличаются высоким уровнем шума. Расчёт шумозащитных экранов под такие плазморезы не отличается большой точностью.

- Технология разделения с использованием плазмы в горючих газах по параметрам фактической производительности аппаратов и скорости реза является не эффективной для обработки нержавеющей стали, отличающейся высокой температурой плавления.

- Плазморезы этого типа требуют повышенных организационных мер по своей пожаробезопасности.

Простота схемы устройств и доступная автоматизация плазменной резки при работе аппаратов обеспечивают относительно небольшую удельную мощность оборудования. При отсутствии высоких требований к качеству обработки плазморезы газовой резки хорошо отличаются небольшой ценой, а потому получили широкое распространение. Известны модели ручных и переносных плазморезов рассмотренного типа.

Разделение в струе инертного газа

Плазменная резка нержавеющей стали выполняется именно таким способом. Если толщина листового металла не превышает 50 мм, применяют азот, а при большей толщине — аргон. Принцип выполнения операции подобен сварке под слоем флюса. Его суть в том, что зона реза локализуется потоком инертного газа, препятствующего возгоранию металла, и тем самым увеличивает производительность устройства. Особенно чистый рез достигается при введении в основной газ до 15-20% водорода. При расчёте экономической целесообразности используется и автоматическая плазменная резка.

Аппараты данного типа управляются по параметру скорости. С её увеличением уменьшается толщина зоны разделения, и возрастает температура. Рез получается более чистым, а непрерывный подогрев кромки теплом отработанной плазмы стабилизирует процесс во времени, и исключает вероятность появления узлов сварки, поскольку поддержание температуры плазмы на необходимом уровне происходит автоматически. Поэтому программы управления этими процессами отличаются простотой и надежностью.

Плазменно-дуговая резка требует тщательных расчетов. Расчёт её параметров сводится к определению скорости перемещения инструментальной головки станка и регулированию значения температуры в зоне реза, чтобы исключить возможную сварку. Вместо расчётов, некоторые производители аппаратов приводят в руководствах пользователя практические номограммы. Они позволяют по толщине исходной заготовки, коэффициенту её теплопроводности и необходимой производительности устройства, выбрать длину столба плазмы, а также количество подаваемого инертного газа.

Разделение дуговым разрядом

Метод считается самым прогрессивным и универсальным. Отличительными особенностями плазморезов такого типа являются:

- Упрощение устройства инструментальной головки, поскольку здесь нет необходимости включения дуги в общую электрическую цепь аппарата.

- Универсальность метода, поскольку финишная конфигурация линии или поверхности реза определяется исключительно формой электрода по результатам расчета (он может быть медным, из тугоплавких металлов — к примеру, вольфрама, либо графитовым).

- Высокие производительность и скорость обработки вследствие того, что объемная плотность тепловой мощности дуги — наивысшая из возможных.

- Сравнительно небольшой стоимостью аппаратов, поскольку в качестве источника формирования дугового разряда применяются простые преобразователи, используемые для сварки.

- Хорошим качеством кромки, которая, например, для последующей сварки не требует дополнительной обработки

- Процесс с использованием тепла электрической дуги легко управляется по программе путём изменения тока дугового разряда и производительности прокачки рабочей диэлектрической среды через зону обработки. Известные программы обеспечивают хорошую регулировку скорости резки, межэлектродного зазора и качества готовой кромки металла.

Плавление металла в процессе плазменной резки

Резка листового металла плазмой

Резка по шаблону плазмой

Заключение

Процесс плазменной резки пригоден для реализации относительно всех токопроводящих материалов, независимо от их теплофизических параметров. Аппараты известных моделей удобны и просты в управлении, хотя и требуют дополнительной защиты от шума.

/rating_off.png)