Аппараты плазменного вида в большом количестве современных сварочных устройств, заняли важное место. Это многофункциональное устройство. Его используют:

- выполняя сварочный процесс;

- резку;

- термическую обработку;

- спаивание;

- воронение.

Работа данного аппарата основана на плазменном потоке, подаваемом под влиянием высокого давления. Это позволяет производить не только сварку, но и резку. Многие считают данный факт нереальным, но высокотемпературный поток получается из самой обычной воды. Под действием испарителя она переходит в парообразное состояние. Выход через сопло становиться только одним вариантом для передвижения пара. Но, на этом выходе пар обрабатывают анодно-катодным действием, и так он становится разогретой плазмой с очень высокой температурой (от 6 до 7 тыс. градусов).

Главная особенность данного аппарата состоит в его возможности быстро достигать показателей очень высоких температур. Буквально за несколько секунд создается поток плазмы с температурным показателем в 30 тыс. градусов.

Все современные устройства такого типа оснащают системой, которая регулирует температуру. Это превращает сварочный процесс в комфортную работу.

Объем факела легко контролируется специальной гайкой. Она помогает выставить не только размер, но и форму факела.

Функционирует сварочный аппарат от сетевого обеспечения, равного 220 В. А небольшая масса и компактность агрегата позволяют использовать его и в гараже, и в доме. Это оборудование превосходно справляется с данными задачами:

- нарезка металла толщиною в 5 мм;

- соединение и резка керамики, стеклянных изделий и натурального камня.

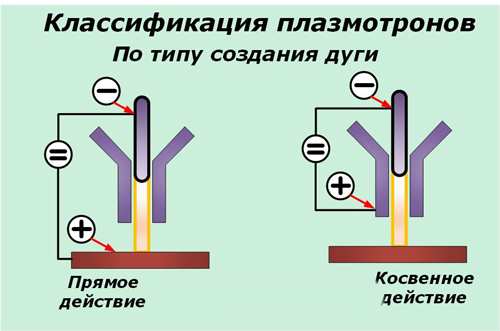

В основу плазменного аппарата для сварки положили устройство — плазмотрон. Многие отмечают, что в этом названии есть что-то фантастическое. Он бывает двух типов:

- Прямого действия. Их подключают, когда нужна генерация дуги.

- Косвенного действия. Их подключают, когда требуется генерация струи плазмы.

Сварочный аппарат прямого действия используют несколько чаще, зато устройства косвенного типа оснастили лучшей системой охлаждения. В процессе работы агрегатов прямого действия, дуга образуется в части между стержнем из вольфрама (он и является электродом) и изделиями, с помощью которых проводят сварочные мероприятия. Данный сварочный аппарат на выходе образует дугу, имеющую четкую форму цилиндра. Она немного расширена возле поверхности для работы. Эта дуга имеет высокую температуру, из-за чего данный вид агрегатов применяют для наплавок, резки и сварки изделий.

Аппарат косвенного вида образует совсем другую форму дуги. Она конусовидная. И температура в этом случае немного ниже. Естественно, что и КПД такого устройства будет поменьше. По вышеуказанным причинам, плазменные аппараты с косвенным действием применяются только для напылений и для прогрева.

Кроме больших температурных показателей, плазменный аппарат имеет еще одну особенность. Он соединяет не только металлы, но и стекло, пластик, и разные по химическому составу материалы (к примеру, заготовка из пластика и заготовка из металла). Для применения в быту эти устройства называют самым подходящим вариантом.

Схема работы плазменного сварочного аппарата

Принцип работы плазменного сварочного аппарата

Изготовление плазменного сварочного аппарата самостоятельно

Такой сварочный аппарат для полноценного функционирования потребует сжатого воздуха и электричества. Если для работы берется компрессорное оборудование, то аппарату потребуется только электричество. Исходя из этого факта, при сварочных работах придется менять электроды и сопло.

Сборочный чертеж плазмотрона

Детали для самодельного плазмотрона

Самостоятельная сборка устройства — очень кропотливая работа. В первую очередь разрабатывают схему блока питания. От него зависит то, насколько полноценно будет работать сварочный аппарат.

Для работы необходимо:

- Дроссель, который используют для обычных сварочных аппаратов. Он выравнивает напряжение. Без этого плазма будет гаситься постоянными скачками напряжения. А для сварочных мероприятий это недопустимо.

- Трехфазный тиристорный выпрямитель. Его включают в схему для выполнения ограничений подачи тока (в пределах 50 А).

- Машинный стартер. Он выполняет поджег в автоматическом режиме. Также для этой цели можно применять трамблер.

- Создание корпуса требует особого внимания. Если запастись нужными материалами и хорошими станками для обработки металла, то самостоятельное изготовление завершиться качественным результатом.

Чтобы получить полное представление о том, как должен выглядеть сварочный аппарат, советуют выучить его схему. В сети есть очень много моделей и их характеристик.

Горелка. Ей в устройстве принадлежит одна из главных ролей. Это простая рукоятка, где располагается анод и катод. Анод является соплом, его изготавливают из меди. Во время работы он охлаждается водой. В роли катода используют вольфрам. Оба элемента между собою не контактируют, потому, что изолируют спец материалами (чаще всего, для этого применяется асбест).

Для образования дуги плазмы между анодом и катодом, используют постоянное напряжение (в 100 В). Эта дуга нагревает газ до нужных температурных показателей. Сварка начинает действовать, при этом появляется плазменный поток, в который помещают заготовки для сварки или производят резку.

Заключение

Подводя итог, можно заключить, что плазменная сварка своими руками — это реальная вещь. В результате можно рассчитывать на качественное соединение деталей из металла. Такой аппарат придет на помощь во многих ситуациях, особенно актуальным он будет при ремонтных работах автомобиля. Такой тип работ чаще используется в промышленном производстве, нежели в частном.

/rating_off.png)