Плоскошлифовальный станок – оборудование по обработке металла. Оно предназначено для шлифования плоской поверхности. Главное назначение – финальная обработка изделий после температурного воздействия. С ее помощью удаляются продукты горения: окалины, наплывы, заусенцы. Станки производят обработку с большой точностью. Это достигается использованием программного управления.

Содержание статьи:

Виды станков

Плоскошлифовальные станки отличаются по габаритам. Они могут быть:

- Настольными. Небольшие установки применяющиеся для работы с маленькими деталями, для которых не требуется высокая точность. Имеют небольшое энергопотребление.

- Напольными. На крупных производствах можно встретить станки советских времен. Они производились на Липецком станкостроительном заводе по требованиям ГОСТ 2789-73. К примеру, 3г71, первая модель которого появилась аж в ‘59 году. Использовать подобное оборудование затруднительно, потому что сейчас для них уже почти не осталось запасных деталей. Их выпуск прекратили еще в 90-х. Современные станки отличаются высокой производительностью. При этом они имеют меньшие габариты.

Фактор, от которого зависит метод воздействия — это расположение шпинделя. Он может размещаться вертикально и горизонтально.

Современные производители создают такие модификации оборудования:

- С крестовым столом. Чаще всего используются в производстве инструментов. Есть модели с неподвижной колонной. Они оснащаются направляющими, с помощью которых стол может перемещаться в продольной и поперечной плоскости.

- С круглым столом. Используются для работы с изделиями круглой формы. Приводом выступает электрический двигатель.

- Портальные. В конструкции предусмотрена возможность продольного перемещения стола. Это позволяет обрабатывать детали с большой точностью. Станки такого типа имеют внушительные размеры и повышенную мощностью привода. Это позволяет совершать тяжелое шлифование деталей. Инструмент может перемещаться в поперечной и вертикальной плоскости.

- Консольные. Технологически сложное оборудование. Отличается способами перемещения отдельных узлов. Стол двигается на гидравлическом приводе. Поперечное направление обеспечивается траверсой, работающей на сервоприводах.

Сегодня производится множество типов плоскошлифовальных станков. Они могут иметь ручное управление и полуавтоматическое. Есть модели с контроллерами. Они позволяют вести точное и качественное шлифование.

Конструктивные особенности станков такого типа

Устройство плоскошлифовального оборудования не отличается высокой сложностью. Возьмем конструкцию простого отечественного аппарата.

Станина и рама, т. е. несущие элементы, изготавливаются методом литья. По бокам расположены вертикальные направляющие. По ним перемещается каретка со шлифовальной бабкой. Она движется по своим направляющим. В качестве привода может использоваться гидравлический мотор, либо ручное усилие. Такая компоновка способствует увеличению жесткости всей конструкции. Это позволяет вести работы точно, вне зависимости от вида шлифования.

Винт-гайка качения обеспечивает стабильную подачу станка. Чтобы каретка могла перемещаться вертикально, используется специальный автоматический механизм. Он устанавливается на передней части станины. В некоторых моделях подачей можно управлять вручную. Увеличения скорости движения обеспечивается механизмом вертикального перемещения.

На станках высокого класса, способных вести шлифование с максимальной точностью, ставятся гидростатические направляющие.

Некоторые агрегаты оснащаются двухскоростными двигателями. Это значительно расширяет возможности обработки.

Назначение и преимущества плоскошлифовального оборудования

Изначально, модели таких станков предназначались для чистовой обработки заготовок, имеющих плоскую поверхность. Позднее появилось вспомогательное оборудование, дающее возможность шлифовать заготовки фасонной формы. Современное оборудование оснащается приспособлениями, позволяющими работать с коническими деталями.

Главными преимуществами плоскошлифовальных станков считаются:

- Большая точность обработки. Перед началом работ оператор устанавливает параметры шлифовки. Соблюдая все технологические требования, заготовка может быть обработана с 10-м классом точности.

- Производительность. Современные станки могут работать в автоматическом режиме. Это повышает общую производительность.

- Простота обслуживания. Большинство станков имеют автоматическую систему смазки, при помощи которой могут самостоятельно контролировать состояние узлов и механизмов.

- Уровень безопасности. Защитные механизмы позволяют работать максимально безопасно. Наладка, предшествующая шлифовке, выявляет все вероятные неисправности.

Возможности плоскошлифовальных станков

Шлифовка производится двумя способами:

- торцом круга;

- периферией.

Торцевая шлифовка имеет малое пятно контакта между инструментом и поверхностью детали. Температура в зоне обработки сильно поднимается. Это негативно сказывается на качестве.

Каждый из способов имеет по несколько вариантов обработки. Торцевым методом выполняются такие операции:

- Однопроходная шлифовка. Используется на агрегатах с круглым столом. Движение идет вертикально вниз. Шлифовка выполняется за один проход. За один оборот снимается весь припуск. Чтобы повысить точность работ, используется три головки. Схема применяется на крупных производствах.

- Многопроходная шлифовка. Характеризуется небольшой скоростью перемещения обрабатываемой детали. Круг снимает припуск понемногу — согласно заданным параметрам. Метод снижает температурное воздействие на поверхность, повышая точность.

- Двухсторонний способ. Разновидность предыдущего метода. Два торца заготовки обрабатываются одновременно.

Работа периферийной частью относится к щадящему воздействию на поверхность детали. Инструмент располагается так, что качественную обработку заготовок с высокой жесткостью провести невозможно. Такой способ обработки является менее производительными. Варианты обработки периферией:

- Глубинный. Припуск снимается несколькими проходами на низкой скорости при продольной подаче. Нагрузка оказывается на торцевую часть инструмента, из-за чего происходит ускоренный износ. Припуск должен быть максимально допустимым.

- С врезной постоянной подачей. Используется для работы с деталями сложной формы, плоскость которых ограничена буртами. Обычно длина таких деталей намного больше ширины. Поперечной подачи в этом способе нет, что отражается на результате. Во время шлифования, круг изнашивается неравномерно. Его нужно время от времени поправлять. Если этого не делать, поверхность будет обрабатываться неравномерно.

- С поперечной прерывистой подачей. Метод позволяет работать с заготовками, имеющими наивысший показатель точности, не зависящий от площади шлифования. Работы ведутся на аппарате с круглым столом и горизонтальным устройством шпинделя. Благодаря специфическому рабочему циклу, достигается высокая точность. Круг подается одновременно с поперечным реверсом.

Критерии выбора станков

Главными параметрами плоскошлифовального станка являются:

- Габариты. Большие агрегаты потребуют много места. Нужно заранее решить куда будет устанавливаться оборудование. Если вам предстоит работать с деталями незначительной величины, лучше купить компактную настольную модель.

- Мощность привода. От параметров двигателя зависит производительность работ.

- Расстояние от стола до оси шпинделя. От этого зависит максимальная высота заготовки.

- Размер стола и величина его хода по осям. Это определяет размеры обрабатываемой зоны.

- Тип управления. Аппараты с ручной подачей имеют худшее качество обработки. Программное управление с цифровой индикацией облегчит работу оператора.

Характеристики популярных моделей

Разберем самые популярные модели, которые приобретаются на российском рынке:

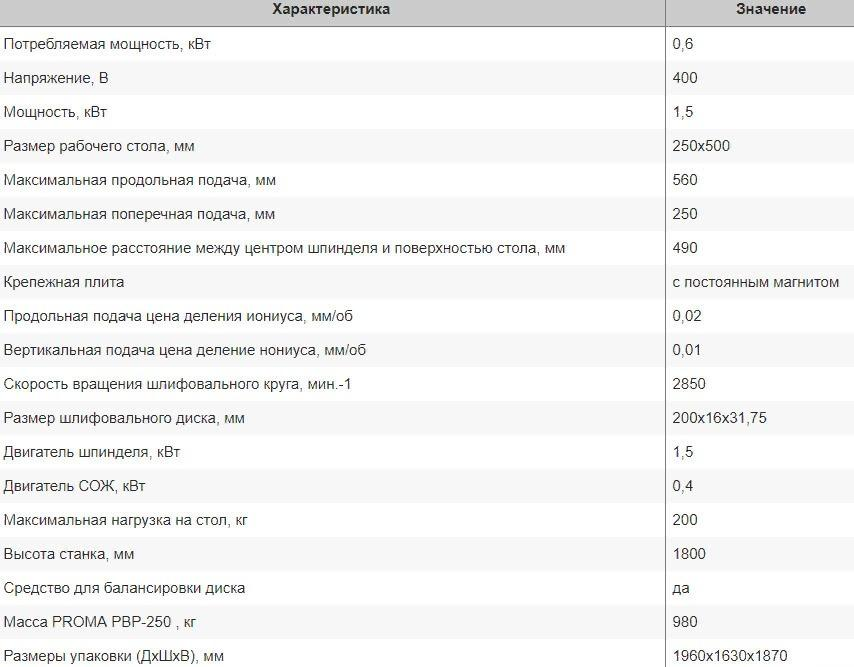

- PBP-250 Proma (Китай). Станок используется для работы с заготовками, весом не более 200 кг. Низкое энергопотребление и высокая площадь стола позволяют использовать аппарат для частных мастерских и средних предприятий. Технические характеристики:

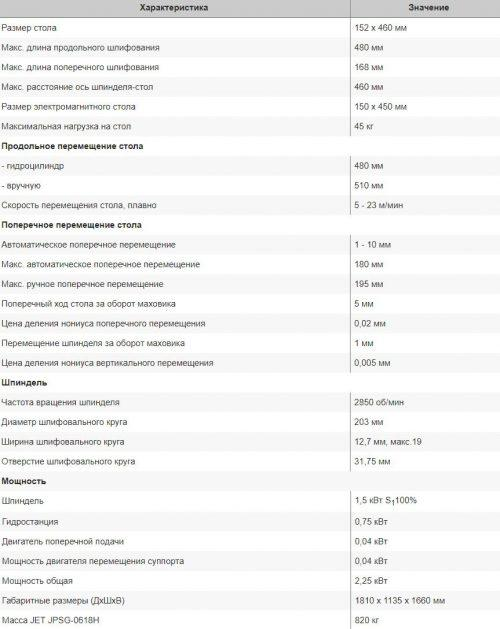

- JET JPSG-0618H (Китай). Особенность агрегата — стол с электромагнитом, способный плавно перемещаться на скорости до 23 м/мин. Балансировочный стол и система смазки являются предпочтительными опциями для многих покупателей. Недостатком является сильное ограничение по весу заготовок — не более 45 кг. Технические характеристики:

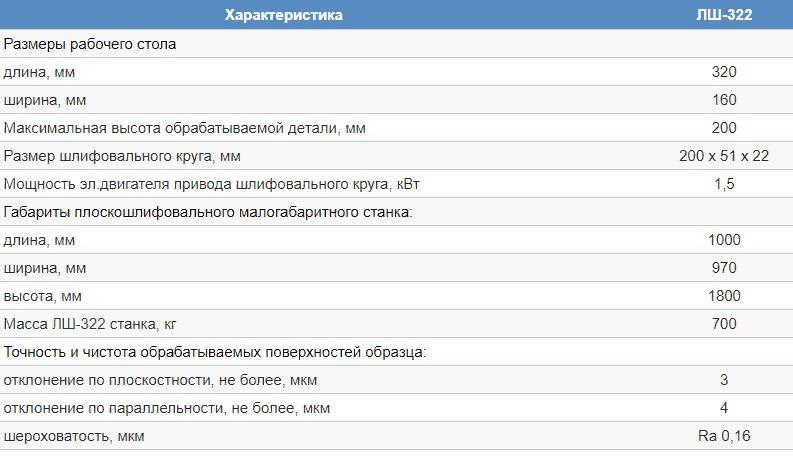

- ЛШ-322. Белорусский станок имеет компактные размеры и небольшой вес. Направляющие и чугунная станина обеспечивают высокое качество шлифовки с погрешностью до 3 мкн. Допустимая масса детали – 40 кг. Технические характеристики:

Заключение

Плоскошлифовальные станки позволяют сделать идеально ровную поверхность без дефектов. Среди токарей есть мнение, что для домашней мастерской лучше собрать подобный станок своими руками. В этом случае пострадает точность обработки.

/rating_off.png)