Современное машиностроение выдвигает жесткие требования к качеству изготовляемых деталей. Данную технологическую задачу можно выполнить исключительно с помощью повышения требований к точности металлообрабатывающих станков с их постоянным контролем. Эти тезисы относятся к современным сверлильным станкам. Поддержание заданной точности оборудования позволяет обеспечить высокий уровень качества обработки деталей (в данном случае сверлением), увеличить технологические возможности, облегчить условия работы, снизить себестоимость готовой продукции и качественно изменить показатели производительности труда на предприятии в сторону их значительного увеличения.

Содержание статьи:

Виды и принципы работы сверлильных станков

Основной задачей для модернизации оборудования всегда была многофункциональность. Современные сверлильные станки по металлу при оснащении их дополнительным оборудованием и инструментами, могут справиться не только со сверлением и рассверливанием отверстий. Спектр производимых ими операций достаточно широк. Он представляет собой: зенкерование, зенкование, развертывание, нарезание резьбы (метчиком), растачивание отверстий (резцом), выглаживание (роликовыми или шариковыми оправками).

При выборе разных видов сверлильных станков, главным из параметров считается размер отверстий (максимального условного диаметра). К весомым относятся технологические показатели перемещения шпинделя (его вылета, максимального хода) и скорость работы станка.

Все они подразделяются на следующие виды по направлению самого сверления:

- горизонтально-сверлильный – служит для получения отверстий разной глубины (возможно пятикратное и более превышение диаметра) при сверлении в горизонтальном положении;

- радиально-сверлильный — принцип его работы заключается в совмещении осей шпинделя с заготовкой, при этом шпиндель перемещается на траверсе в радиальном направлении по отношению к заготовке, которая крепится неподвижно;

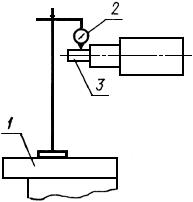

- вертикально-сверлильный — принцип функционирования здесь заключается во вращении самого шпинделя с жестко зафиксированным в нем инструментом (сама подача осуществляется в вертикальном направлении). Заготовка располагается на рабочем столе, а совмещение осей вращения шпинделя и заготовки осуществляется за счет ее перемещения.

Общие показатели, которые характеризуют собой точность станков, регламентируются ГОСТ 8-82. Именно по этому ГОСТ анализируется следующий ряд показателей:

- база (на которой устанавливается рабочий инструмент и заготовка);

- траектория перемещения рабочего органа, которая подает заготовку к самому режущему инструменту;

- расположение осей вращения и направление перемещений рабочих органов, которые непосредственно осуществляют подачу заготовки и инструмента;

- установочные и двигательные перемещения рабочих органов;

- координатные перемещения (другой термин — позиционирование) этих органов, подающих обрабатываемую заготовку к режущему инструменту (сверлу).

Особенности процесса сверления и проверки точности сверлильного оборудования

Особенности геометрии инструмента резания (в данном случае сверла), а также более сложные условия работы, выделяют процесс резания при сверлении среди аналогичных процессов обработки металлов резанием, таких как фрезерование, точение или строгание. Особенностью служит тот факт, что само сверло не однолезвийное (по сравнению с резцом). Данный режущий инструмент — многолезвийный, в процессе его работы участвуют два главных лезвия, два лезвия вспомогательных (располагаются на направляющих ленточках самого сверла) и лезвие перемычки.

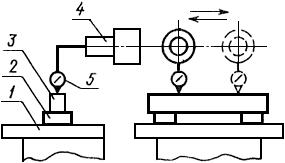

Технологические особенности процесса сверления требуют специфической проверки точности сверлильного станка. Эту процедуру регламентирует ГОСТ 370-93 и включает исследование точности с учетом следующих нюансов:

- общие требования – по ГОСТ 8-82;

- геометрические параметры — по ГОСТ 22267-76 регламентируются способы и схемы измерений;

- устанавливают подвижные органы в среднее положение и закрепляют их;

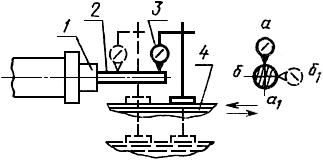

- изучают радиальное биение поверхности центрирующего отверстия;

- измеряют радиальное биение самого конуса шпинделя. Здесь рассматриваются такие виды биения:

- внутреннее биение;

- наружное биение;

- изучают осевое биение самого шпинделя;

- исследуют торцевое биение рабочей поверхности поворотного стола;

- проводят исследование перпендикулярности рабочей поверхности стола относительно оси вращения шпинделя;

- проверяют перпендикулярность траектории перемещения самого шпинделя к поверхности стола;

- для накладных столов проводят проверку вне стола.

По взаимному согласию с изготовителем, потребитель имеет право выбирать только те виды проверок функционирования (соответствие ГОСТ показателей биения и перпендикулярности), которые интересуют его больше всего и соответствуют технологическим требованиям. Этот момент в обязательном порядке фиксируется документально при оформлении заказа на изготовление станка.

Исследование соответствия нормам точности ГОСТ производится для всех вновь выпускаемых станков на заводе-изготовителе.

Проверка сверлильных станков после проведения ремонта

Абсолютно ясно, что те станки, которые прошли капитальный или текущий ремонт, должны быть в обязательном порядке подвергнуты проверке на их соответствие нормам точности согласно ГОСТ.

После окончания проведения ремонта, станки проходят внешний осмотр, затем проверяются на точность и жесткость. Окончательным является этап проведения испытания работы, как на холостом ходу, так и под рабочей нагрузкой.

Эти мероприятия проводят в ремонтно-механическом цеху на специализированных стендах в несколько этапов:

- Внешний осмотр;

- Испытание в ненагруженном режиме (на холостом ходу) – здесь механизмы главного движения проверяются последовательно на всех значениях оборотов шпинделя (контролируя биение). Станок работает на верхних граничных показателях скорости от полутора до двух часов, до момента, когда для всех элементов установится рабочая температура.

Теперь изучается температурный режим, соответствующий следующим основным показателям:

- подшипники: ˂ 70°С (скольжения)

- ˂ 80°С (качения);

- масло: ˂ 60°С;

- механизмы подач: ˂ 50°С.

Далее внимательно изучают системы охлаждения и смазки. На протяжении всего периода проведения испытания характер функционирования станка должен быть плавным, не иметь толчков, биения, шума и вибрации. В этом отношении работа считается удовлетворительной в случае, если шум, производимый в ненагруженном состоянии (при холостом ходе), практически не различим на удалении более пяти метров от источника шума.

При проведении комплексной проверки сверлильного станка изучают и его паспортные данные, предоставленные заводом –изготовителем. Диапазон допустимых отклонений полученных результатов от паспортных значений составляет 5%.

Испытание под нагрузкой – этот этап дает возможность определить как качество его работы, так и технологическую мощность. Данное исследование целесообразно проводить в условиях максимально приближенных к производственным (допускают даже кратковременные перегрузки до 25% от мощности номинальной).

Под такой нагрузкой проверка станка продолжается некоторое время, но не менее, чем 0,5 часа.

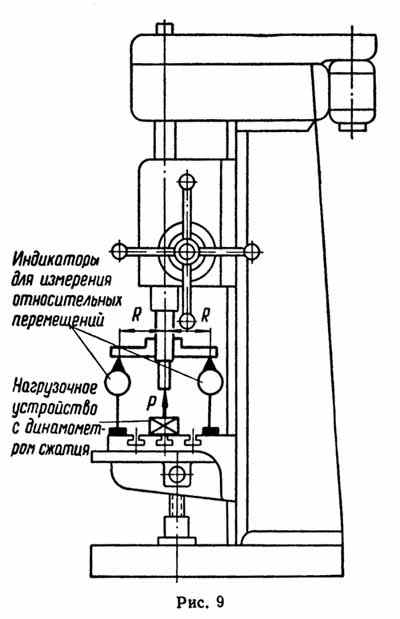

Испытание на точность и жесткость – выполняется контрольным мастером с обязательным присутствием на испытаниях сотрудников ремонтно-механического цеха, которые непосредственно производили ремонт. Этот контроль включает в себя исследование геометрической точности и жесткости (согласно ГОСТ) самого станка, а также образцов деталей, которые на нем обработаны.

В случае, когда процесс испытания сверлильного станка после капитального или текущего ремонта выявил недочеты и дефекты, то их перечень заносят в специальную технологическую ведомость дефектов с последующей передачей бригаде ремонтников для устранения неполадок.

После завершения всех проверок станок нужно обезжирить, тщательным образом прогрунтовать и покрасить. Затем он передается для дальнейшей эксплуатации в цех. При этом обязательно необходимо составить соответствующий акт.

Описанные выше столь скрупулезные методы проверок сверлильных станков необходимы для обеспечения их бесперебойной и качественной, согласно требованиям ГОСТ, работы на протяжении всего срока службы.

/rating_off.png)