Радиально-сверлильный станок 2М55 нашел применение не только в единичном и мелкосерийном производстве, но и в серийном и крупносерийном производстве, при условии дооснащения его специализированными приспособлениями.

Завод изготовитель и основоположник производства станков располагается в Украине, городе Одессе. Выпуск производится с 1946 года.

Содержание статьи:

Назначение оборудования

Данная модель производит операции, связанные с обработкой отверстий. Используя различный инструмент, отверстия обрабатываются с помощью: сверления и рассверливания, зенкерования и цекования, а затем развертывания. Также на станке обрабатываются подрезанием торцы и нарезается резьба в теле детали.

Радиально-сверлильные станки 2М55, оснащение которых можно расширить специализированными приспособлениями, производят операции по выточке канавок внутри отверстий, вырезание на металлическом листе отверстий, а также могут проводить высокоскоростную обработку.

Главным достоинством радиально-сверлильных станков является отсутствие перемещения заготовки при обработке. Тяжелые или с большими габаритами детали устанавливаются один раз, а обработка ведется путем перемещения инструмента над поверхностью детали. Такой метод снижает потерю времени на переустановку и избавляет от неудобств по кантованию.

Расшифровка названия станка

Расшифровывается маркировка таким образом:

- 2 – вторая группа по классификации – сверлильный;

- м – подвергшийся модификации;

- 5 – это подгруппа (тип) – радиально-сверлильный;

- 5 – параметр допустимого значения – размер при сверлении по улучшенной стали 50 мм.

Технические параметры и характеристики

Радиально-сверлильный станок 2М55, технические характеристики которого отражают данные параметры:

- класс точности – Н согласно ГОСТ 8-71;

- максимально допустимый размер сверления:

- чугун – 63 мм;

- сталь – 50 мм;

- отдаление пиноли от колонны (расстояние между осями) – 400-1600 мм;

- длина смещения по горизонтали – 1200 мм;

- высота от стола и торца вала:

- мах — 1600 мм;

- min — 450 мм;

- длина смещения по вертикали рукава – 800 мм;

- скорость движения рукава – 1,4 м/мин;

- расстояние опускания пиноли — 350 мм;

- разворот рукава — 360°;

- установочная плита ШхД – 1000х2530 мм.

Пиноль:

- конус на шпинделе для посадки инструмента – Морзе 5 согласно ГОСТа 24644-81;

- количество переключаемых скоростей – 21;

- диапазон установочных скоростей – min 20 мин-1, max 2000 мин-1;

- количество подач – 12;

- диапазон подач – 0,056-2,5 мм/об;

- усилие подачи при резании, max – 20000 Н;

- крутящий момент — 7000 Н•м.

Параметры электрических элементов:

- общая сеть, ток — трехфазный переменный;

- мощность электродвигателей:

- главного — 4000 Вт;

- привода рукава — 2200 Вт;

- зажим колонны — 500 Вт;

- зажим сверлильного узла – 500 Вт;

- станции СОЖ — 125 Вт;

- переключения скоростей – 150 Вт;

- переключения подач – 150 Вт;

Габариты:

- габариты у станка, ДхШхВ — 2545х1000х3315 мм;

- вес оборудования — 4,1 т.

Паспортные данные

Паспорт радиально-сверлильного станка содержит дополнительные характеристики:

- зажим колонны – гидравлический;

- зажим рукава – электрический;

- зажим сверлильного узла на рукаве – гидравлический;

- ускоренные подачи – отсутствуют.

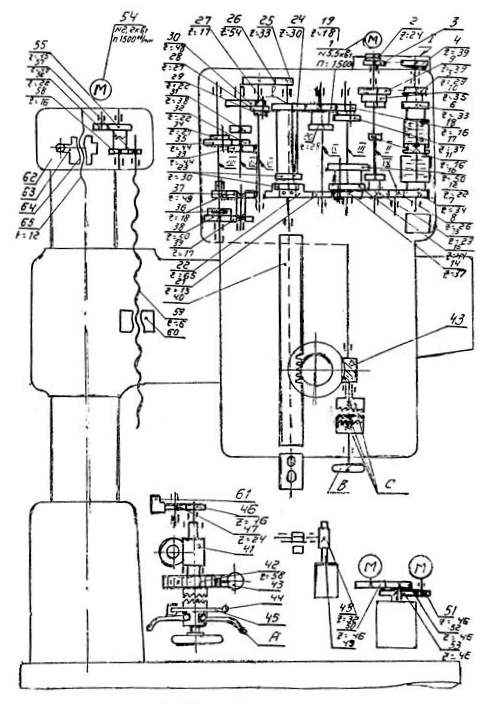

Кинематика

Кинематическая схема станка 2М55 обеспечивает движение четырех цепей:

- главное движение – обороты на шпинделе;

- рабочие подачи;

- движение сверлильного узла по рукаву;

- движение рукава по колонне.

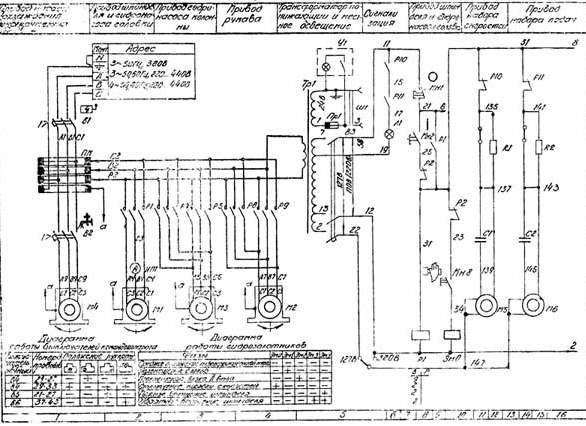

Электрооборудование

На станке 2М55 электрическая схема отображает управление рабочими органами. Электрическая принципиальная схема изображена на рисунке.

Электрическая схема станка 2М55

- Безопасность работы на станке обеспечивают блокировки.

- Если командоаппарат находится во включенном состоянии, питание на двигатель подаваться не будет до тех пор, пока рукоятку управления не установят в нейтральное положение.

- Переключение скоростей невозможно при работе гидропреселектора. Сигнал не подается на катушку золотника.

- Ограничение перемещений рукава по колонне осуществляется двумя конечными выключателями.

Подавая питание в электрическую цепь, включаются главный двигатель и двигатель гидростанции, и станок переходит в режим наладки.

Зажим и отжим сверлильного узла и колонны гидравлический. Электросхема управляет катушками гидрозолотника. Организована возможность отдельного отжима сверлильного узла.

Поворачивать рукав и перемещать сверлильную головку можно только вручную, нажав на кнопку отжима. Движение рукава по колонне осуществляется от отдельного двигателя М2.

Схема обеспечивает преселективный преднабор скоростей вращения шпинделя и рабочих подач. Данные операции производятся во время работы станка. По окончании обработки сигнал с реле подается на двигатель М5. Он перемещает механизм переключения до согласования положений переключателя В11 с переключателем В13. После этого происходит переключение на заданные режимы.

На шпинделе организовано реверсивное вращение.

Контроль нагрузки на двигатель шпинделя осуществляется амперметром ИП1.

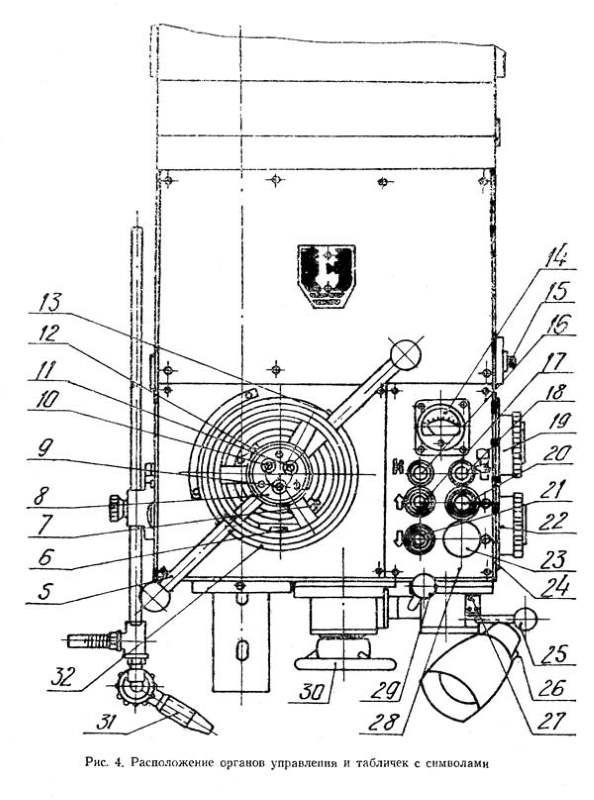

Органы управления

На станок 2М55 руководство по эксплуатации приводит описание управления станком.

На рисунке представлены следующие органы управления, находящиеся на сверлильной головке:

- ускоренный подвод шпинделя, подключение рабочей подачи – 5;

- настройка глубины сверления – 6;

- блокировка подачи во время нарезания резьбы – 7;

- фиксатор регулирования опускания крана СОЖ – 8;

- отжим сверлильной головки – 9;

- отжим колонны вместе с сверлильной головкой – 10;

- зажим колонны вместе с сверлильной головкой – 11;

- соединение лимба и механизма подач -12;

- точная настройка лимба -13;

- амперметр (индикатор нагрузки) – 14;

- регулятор натяжения пружин в противовесе – 15;

- индикатор преднабора – 16;

- подъем рукава – 17;

- отключение шпинделя – 18;

- рукоятка преднабора – 19;

- пуск главного двигателя – 20;

- опускание рукава – 21;

- преднабор подач – 22;

- кнопка стоп – 23;

- реверс – 25;

- местное освещение – 26;

- включение механической подачи – 29;

- точная подача вручную – 30;

- кран СОЖ – 31;

- маховик движения сверлильного узла — 32.

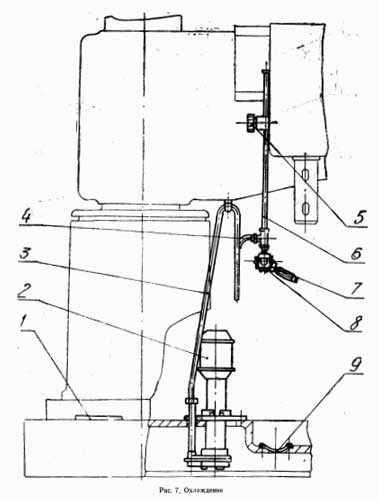

Система охлаждения

В полости плиты размещена емкость для СОЖ. Охлаждающая жидкость подается в зону резания, к наконечнику, насосом по шлангу. В зависимости от габаритов детали можно вести регулирование высоты наконечника.

В 2М55 количество СОЖ заливается в зависимости от производительности насоса. Его производительность 22 л/мин.

Перечень элементов системы охлаждения:

- крышка закрывающая емкость -1;

- насос в сборе – 2;

- шланг – 3;

- тройник – 4;

- регулятор опускания – 5;

- штанга – 6;

- наконечник – 7;

- шарнирное соединение – 8;

- сетка – 9.

Возможные неисправности

Неисправности 2М55 выявляются при нажатии на кнопки управления. Самыми распространенными являются (причины):

- отсутствие начала перемещений или включения механизмов при нажатии на клавиши (нет питания в электрической цепи);

- неправильный выбор скоростей и подач после преднабора (сбой регулировки);

- отсутствие вращения на шпинделе (низкое давление в гидросистеме);

- отключение подачи при сверлении, срабатывание предохранительного устройства (затупился инструмент, неправильно выбран режим резания).

С остальными возможными неисправностями можно ознакомиться в инструкции по эксплуатации радиально-сверлильного станка.

/rating_off.png)