Рейсмусовые станки по дереву являются разновидностью строгально-фуговальных, и предназначены для точного изготовления «в размер» досок с конкретным поперечным сечением. В отличие от строгального деревообрабатывающего оборудования агрегаты такого типа оснащаются устройствами прижима и подачи, и могут одновременно обрабатывать несколько заготовок. Универсальность современных станков повышается, если в комплект инструмента входят не только плоские, но и фигурные ножи.

Содержание статьи:

Классификация и возможности

Исполнение рассматриваемых агрегатов может быть разнообразным. Классифицируют станки по таким признакам:

- По типу привода. Самодельные мини-устройства могут иметь и ручной привод, но большинство используют электрический привод. При этом бытовые модели комплектуются двигателем на 220 В, а профессиональные — на 380 В.

- По типу подачи. В схеме станка может использоваться 1 или 2 подающих роликов, соответственно, в первом случае нужно сделать прижим обрабатываемой заготовки к столу более мощным, не исключаются и вибрации в момент врезания. Двусторонние валковые подачи более совершенны и удобны в работе. Ряд зарубежных фирм (Makita, DeWalt и др.) комплектуют изделия узлами автоматической подачи, но эта опция оправдывает себя только при значительных программах выпуска однотипной продукции.

- По числу ножевых валов. Это определяет, сколько разных профилей может одновременно обрабатывать станок. Правда, соответственно увеличится и количество операторов.

- По функционалу. Устройство рейсмусовых станков дает возможность сделать не только размерную обработку полуфабриката, но и последующую его калибровку. Это исключает появление поперечных сколов, вмятин и других дефектов, которые могут появиться на обработанной поверхности в случае несоблюдения технологии фугования или при чрезмерно большой подаче исходного материала.

- По своим технологическим параметрам. На практике рассматриваемое оборудование производят с диапазоном мощностей 1-40 кВт, при частоте вращения вала до 10000-12000 мин-1, ширине строгания до 1350 мм, ходе до 50 м/мин и толщине исходной заготовки 5-160 мм.

Кроме того, некоторые модели различаются способом регулировки зазоров и устройством подшипникового узла основного привода.

Устройство и принцип действия

Типовой рейсмусовый станок по дереву может успешно заменить две единицы оборудования: механический приводной фуганок и строгальный станок (поперечный – для коротких изделий, или продольный – для длинных).

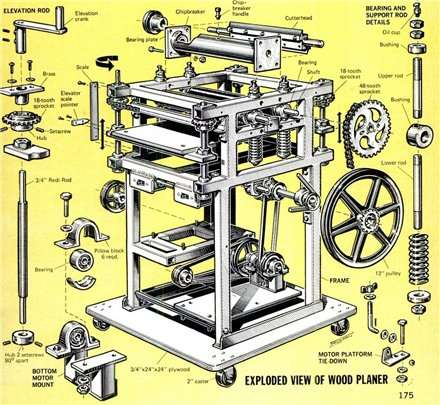

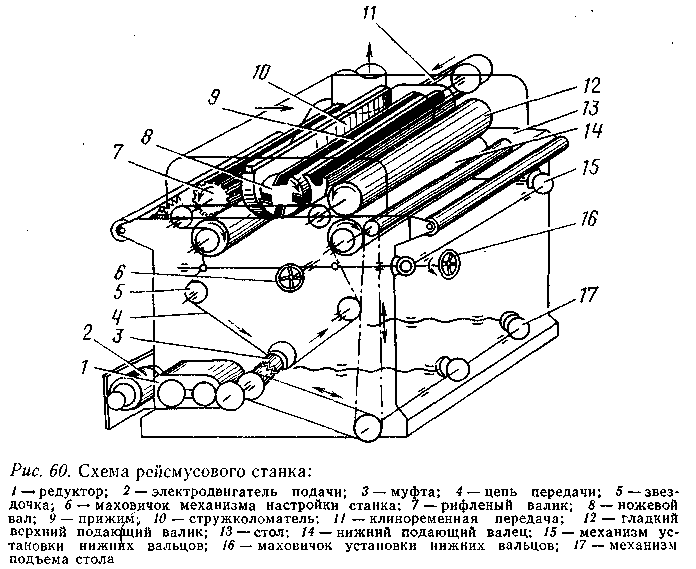

Наиболее простая схема рейсмусового станка (с односторонней подачей исходного материала) включает в себя такие узлы:

- Приводной электродвигатель.

- Передачу. Она может быть стандартной клиноременной, зубчатой, с вариатором, а также со сменными шкивами (последний вариант отличается минимальными значениями передаваемой мощности, и применяется лишь в маломощном оборудовании).

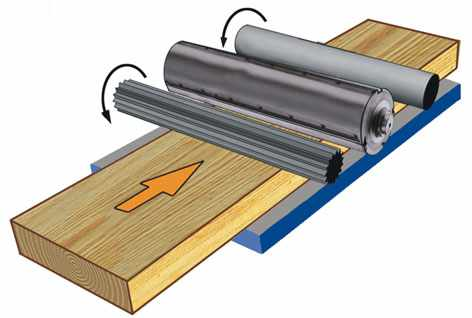

- Ножевой вал. Может иметь несколько инструментов с разной конфигурацией. Особо удачными считаются спиральные ножи, которые при работе издают минимальный шум.

- Узел верхнего направления, который состоит из пары вальцев – переднего и заднего. Передний валец имеет рифленую поверхность: чтобы улучшить сцепление с деревом, и предупредить возможное изменение направления движения обрабатываемой доски. Задний валец всегда делается гладким;

- Узла прижима, который предотвращает заклинивание стружки и возможное трещинообразование материала. Конструктивно прижим можно сделать в виде когтевых захватов, внедряющихся в древесину, а можно и в виде массивного металлического элемента, снабженного подпружиненными зубьями;

- узла нижнего направления, облегчающего подачу заготовки в рабочее пространство;

- стола с приспособлениями для регулировки технологических зазоров между вальцами верхнего и нижнего прижимов;

- станины, где располагаются все остальные элементы рабочей схемы станка.

Агрегаты с устройством двухсторонней подачи отличаются тем, что снабжаются дополнительным узлом выдвижения ножевого вала. В связи с этим заменить инструмент для его переустановки с одного типоразмера на другой (либо с целью последующей заточки) намного легче.

Работает рейсмусовый станок таким образом. Крутящий момент от электродвигателя через передачи передается ножевому валу. Подлежащая обработке доска заводится в зазор и прижимается к нижним, а потом — к верхним прижимным вальцам. Заготовка захватывается рифленым валком, и подаётся к инструменту. Перед врезанием полуфабрикат фиксируется между верхним и нижним направляющим устройством, что обеспечивает надёжную фиксацию материала при обработке. Прижимное устройство обеспечивает своевременный отвод стружки из-под вращающегося инструмента. В момент схода заготовки с заднего направляющего вальца, в передний задается следующее изделие, после чего процесс повторяется.

Самодельный станок-рейсмус в своей мастерской: выбор параметров

На рынке имеется значительное количество разных моделей рассматриваемого оборудования, как от отечественных производителей (Корвет, Энкор, Красный Металлист и пр.) так и импортного производства. В других вариантах преобладают сомнительные китайские бренды, не отличающиеся надежностью в работе, а, кроме того, часто имеют заниженные, относительно паспортных, параметры. Если предлагаемые станки не вписываются в имеющиеся размеры площади, есть смысл изготовить рейсмус собственноручно.

Сразу отметим, что ряд узлов и деталей лучше приобретать, нежели попытаться собрать своими руками. Это, в первую очередь, касается самого ножевого вала вместе с подшипниками крепления: самодельные варианты не отличаются необходимой точностью сопряжения, в результате чего деталь будет сильно перегреваться при нагрузке.

При выборе схемы станка руководствуются имеющимися чертежами (можно найти в Интернете), но перед этим важно уточнить ряд элементов устройства. Если в одном агрегате есть необходимость совместить фуганок и рейсмус, то целесообразно сделать оборудование с двухсторонним приводом. Тогда с одной стороны устройства можно производить предварительное прострагивание заготовки, а с другой — вести окончательную обработку дерева «в размер».

Надо определиться с наибольшей длиной ножевого вала: самодельный станок с валом больше 500 мм может потерять жесткость при работе на твердых сортах дерева: груши, граба, дуба. В результате по поверхности доски могут пойти волнообразные гребни высотой до 1 мм, что потребует дальнейшей обработки полуфабриката. Посадочные размеры и диаметр надо сделать такими, чтобы на самодельном оборудовании можно было получать плинтусные, багетные профили и другие декоративные элементы из дерева.

При выборе конструкции следует полностью предусмотреть и меры безопасности при последующей эксплуатации агрегата. Самодельный рейсмусовый станок должен иметь надёжное ограждение рабочей зоны стола, а также исключать вероятность обратного хода доски при чрезмерной величине зазора, а также её разрушение при обработке.

Анализируя имеющиеся чертежи самодельных устройств, стоит иметь в виду, что наличие в столе двух нижних прижимов снизит усилие задачи доски в рабочее пространство, поскольку заготовка будет перемещаться по гладкой поверхности валка, а не по столу.

Производство и сборка оборудования

Изготовление станка начинается со станины. Для этих целей целесообразно использовать трубчатый стальной прокат с поперечным сечением не меньше 60×40 мм: труба отличается повышенной жесткостью и моментом сопротивления, что положительно скажется на точности операций, производимых на самодельном агрегате. Элементы конструкции соединяют сваркой. Её можно заменить сборным вариантом, но он менее предпочтителен — сборка стола и станины с применением уголка и соединительных шпилек диаметром от М30 вынудит часто проверять их затяжку.

Для подающих роликов можно применять валки от старой стиральной машины: их обрезиненная поверхность вполне справится с поставленными задачами. Вальцы растачивают под диаметр имеющихся подшипников, учитывая требуемое значение диапазона регулировки. В самодельных рейсмусовых станках этот процесс можно сделать и вручную, вращением рукоятки.

Для изготовления стола самодельного агрегата подойдёт широкая шлифованная доска из лиственницы или дуба. Древесина хорошо вбирает возникающие вибрации, но для повышения антикоррозионных показателей, и с точки зрения пожарной безопасности её стоит пропитать огнестойкими составами или креозотом. Соединение стола со станиной может быть болтовым.

При выборе двигателя следует соотнести максимально необходимый крутящий момент с потребностями обработки. Как правило, достаточно электродвигателя мощностью 5-6 кВт, с числом оборотов до 3500-4000 в минуту.

Для обеспечения безопасности самодельный станок должен ограждаться съемным кожухом. Его можно сделать из тонколистовой стали (толщиной 0,6-0,8 мм).

Необходимые комплектующие — подшипники, ножи, шкивы, крепёжные изделия — выбираются в соответствии со спецификацией к чертежам самодельного рейсмус станка.

При сборке самодельного станка нужно:

- обеспечить максимальную ровность поверхности стола;

- отбалансировать все вращающиеся части в статическом и динамическом режимах;

- предусмотреть удобную регулировку позиции стола;

- проверить надёжность устройства ограждения подвижных элементов.

Самодельный рейсмусовый станок проверяется на холостом ходу. Если все узлы работают верно, проверяют агрегат на рабочем режиме, после чего окрашивают все неподвижные части атмосферостойкой краской.

/rating_off.png)