В производстве отделочных материалов из дерева станок для производства вагонки оказывается неоспоримым помощником. Получаемый профиль элемента сборки упрощает получение покрытия без сквозных щелей. Преимущества древесины соединены с прочностью наборной панели на больших плоскостях.

Содержание статьи:

Объединение операций

Доска — вагонка обрабатывается с 4х сторон. Сначала она проходит дисковую пилу, получая ровные края, потом калибруется на рейсмусе, в заключение вырезаются фрезой профильные соединения шип/паз. Одиночная работа на разных станках занимает много времени и оставит индивидуальные характеристики у каждой детали.

Объединить операции позволяет станок для изготовления вагонки, получая результат на одном столе за единичный проход заготовки. Настраивая ножи, на таком четырехстороннем станке делают вагонку разного сечения, вида. Меняя фрезы, производить другие виды продукции из дерева.

Конструктивное решение

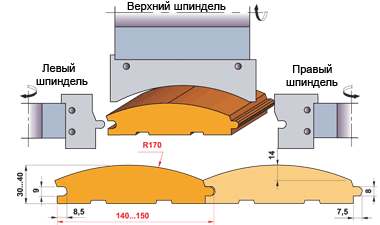

Одновременное резание с разных сторон возможно, если устанавливать на одну станину по ходу движения заготовки не менее 4 (до 7) шпинделей. Заданные параметры производства вагонки достигаются подбором комплекта подходящих фрез.

Данные паспорта производителя на фрезу (Ø посадочных мест, габарит, твердость режущих напаек) должны удовлетворять требованиям совместимости с оборудованием, обработки такого материала. Не все модели могут иметь стандартные параметры, встречаются специализированные под определенные задачи производства.

Вагонку малого сечения в состоянии вырабатывать небольшие мобильные модели станка. Поточное производство налаживают на стационарных агрегатах с большой скоростью подачи, программируемым управлением. Стол таких станков может достигать в длину 12 м. Станина имеет большую массу, что гасит вибрацию и положительно влияет на точность параметров при многократном повторении операций.

Станок для вагонки в собственном хозяйстве

Если требуется создать условия для изготовления вагонки в домашних условиях, для начала надо определиться с предполагаемыми объемами производства. С увеличением мощности и степени автоматизации работы, растет и стоимость оборудования. Дорогостоящим обеспечением будет комплект режущих инструментов.

Положительным фактором будет разница в цене на необработанные пиломатериалы и готовую продукцию (доску-вагонку). Спрос на данный вид облицовки из разных пород дерева держится на довольно высоком уровне. Выполнение всех этапов производства (сырье – доска) самостоятельно, позволит получить нужное качество на выходе.

Самодельный вариант

Для домашних нужд, не регулярного производства без больших требований по стандартам, делают свой станок сборной конструкции. В него входят такие части:

- Рама/станина. Цельносварной, массивный, устойчивый каркас, так объединяющий все узлы, что центр тяжести расположен в нижней части;

- Стол. Шлифованная стальная плита с технологическими отверстиями для шпинделей, фрез. Имеет узкую, длинную форму, поддерживающую в одном положении вагонку до полного прохода ножей;

- Двигатель. Мощность 2 — 5 кВт. По возможности подключения 380 В, но ставят и 220 В. Чистота строгания достигается включением в схему повышающей передачи (от 5000 об/мин);

- Прижимной механизм. Набор роликов, расположенных по длине стола, удерживающих заготовку в заданных плоскостях по длине прохода;

- Ножевой вал. Имеет высокое требование по точности изготовления, поэтому приобретают его в готовом виде, как и фрезы;

- Блок включения/отключения. Располагают со стороны оператора. Красную кнопку выбирают наружного исполнения (верх не утоплен в корпус) для быстрой остановки станка в случае аварии;

- Защита. Вращающиеся части закрывают кожухом для безопасности.

Электропроводку помещают в металлорукав, ограждая от возможных повреждений острой кромкой доски. Корпус заземляют. Даже маленькое напряжение на металле может привести к серьезной травме при работе с пиломатериалом.

Самостоятельная сборка будет удачной если у вас есть знания, навыки работы со станочным оборудованием. Если их нет, надо приглашать специалиста.

Требования к материалам

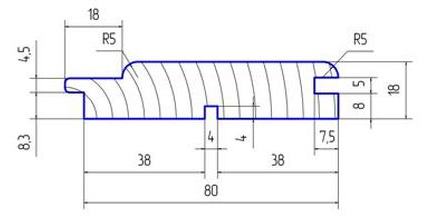

Изготовляемая продукция должна соответствовать ГОСТ 8242-88 (обычная), DIN 68126 (евро).

Типовые профили:

- стандарт;

- евро;

- американка;

- штиль (колхозница, крестьянка);

- софт – лайн;

- ланд – хаус;

- блок – хаус.

Отличаются шириной шипа, кривизной поверхностей, наличием пазов вентиляции. Поэтому под каждый вид нужны свои регулировки размеров, формы ножей.

Порода дерева

Древесина, используемая в отделочных работах, бывает по свойствам пригодна как на фасад, так и внутри помещений. Это кедр, ель, сосна, лиственница. В дополнение к специальной пропитке, смолистые волокна этих сортов трудно пропитывать атмосферной влаге. В замкнутом пространстве придают воздуху приятный хвойный аромат.

Непосредственно для облицовки внутренних стен, перекрытий хорошо подойдут осина, ясень, липа, ольха.

Разная текстура, цветовые оттенки помогают создать уютную обстановку из экологически чистого материала. Подчеркивает рисунок и сохраняет внешний вид лаковое покрытие.

Подготовка к подаче на обработку

Необрезная доска отбирается из нижней части ствола, где меньше сучков, трещин.

Пиломатериал просушивается до содержания влаги около 12 — 15%.

Формируется заготовка: обрезают край, обзолы, калибруют по размеру. Размер готовят с учетом того, что на станке будет срезаться от 4 мм до 8мм древесины. Выбирают лицевую сторону, шлифуют ее. Если требования по качеству высокие, то подготовка проводится по всем 4 сторонам доски.

Последний этап — настройка режущих органов. Совпадение шипа и паза задает набор цельной плоскости без зазоров, перепадов. Ровную геометрию реза выставляют шайбами на 8 мм фрезе. Толщина снятия слоя больше 4 мм. Филенчатая фреза настраивается из расчета высоты неснимаемого остатка боковой грани. До лицевой стороны оставляют не меньше 5 мм прямого участка. С обратной стороны допускается немного меньший размер.

Размеры ламелей

На своем станке можно производить вагонку индивидуальных размеров, уменьшая количество обрезков при установке. Типовые значения по длине находятся в пределах 6 м (минимально 0,3 м, шаг увеличения значения — 0,1 м).

Ширина шага по вертикальному стыку полотна – 0,15 м. Широкое полотно из дерева больше подвержено к деформации и короблению. Узкие элементы ведут себя стабильнее.

Толщина бывает разной: внутренняя отделка ограничивается 1,2 см, наружная установка увеличивается до 2,5 см.

Возможность выполнения индивидуальных заказов на вагонку нужного размера, профиля, материала (например, палисандр) быстро окупают станок для производства в домашних условиях.

/rating_off.png)