Дисковый шлифовальный станок имеет самую простую конструкцию среди прочего оборудования такого плана. Поэтому инструмент можно сделать самостоятельно, а деньги потратить на что-то другое. Самодельный станок не уступает фабричному, а изготовление займет всего день. Сегодня будем разбираться как сделать шлифовальный станок своими руками.

Содержание статьи:

Материалы, необходимые для изготовления станка

Вот что понадобится, чтобы приступить к изготовлению оборудования:

- электродвигатель (сгодится привод от старой стиральной машины);

- фанера, толщиной 1,5-2 см;

- двусторонний скотч;

- наждачка;

- труба 5 см;

- эпоксидная смола/клей;

- столярный клей;

- саморезы.

Процесс изготовления станка

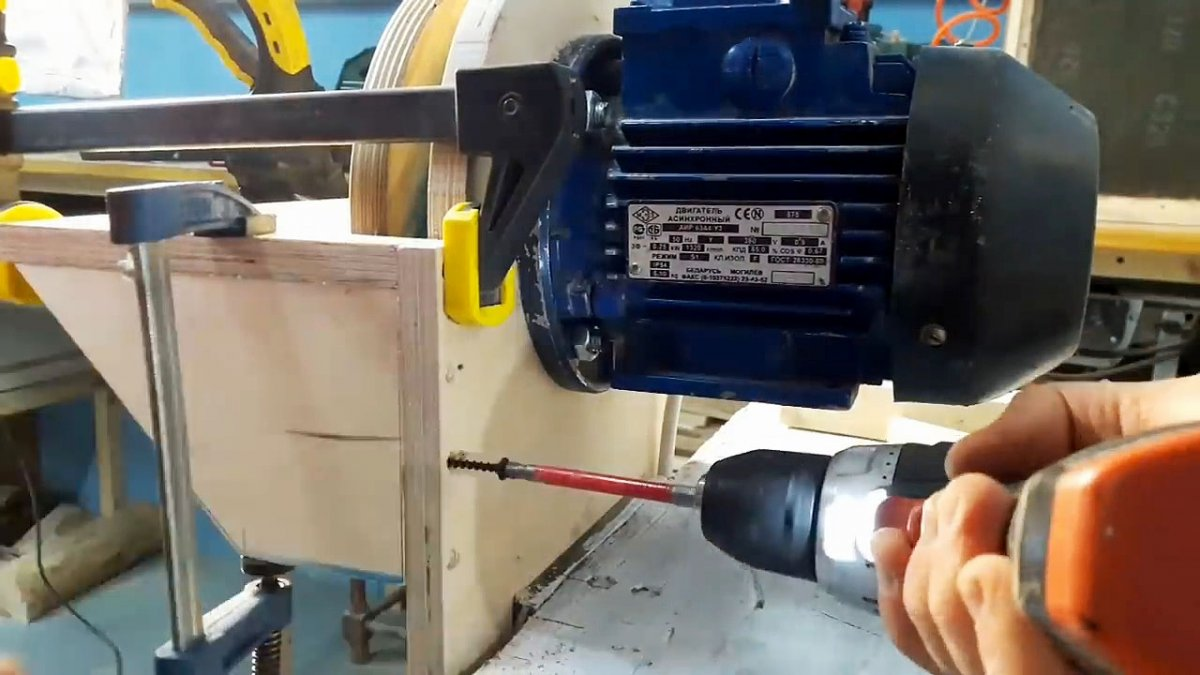

Конструкция станка, которую мы разберем, подгонялась под корпус двигателя от насосной станции. Однако есть условие. У двигателя должна быть плита крепления спереди.

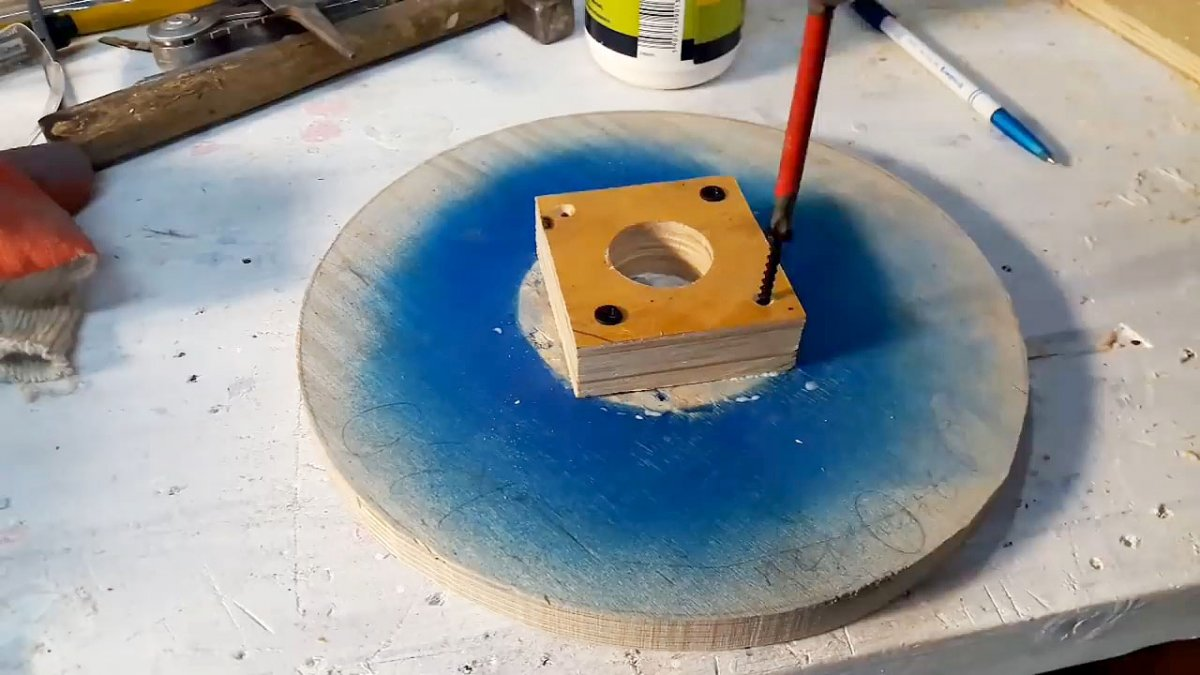

Берем фанеру, из которой вырезаем диск диаметром 230 мм. На нее будет крепиться наждачка.

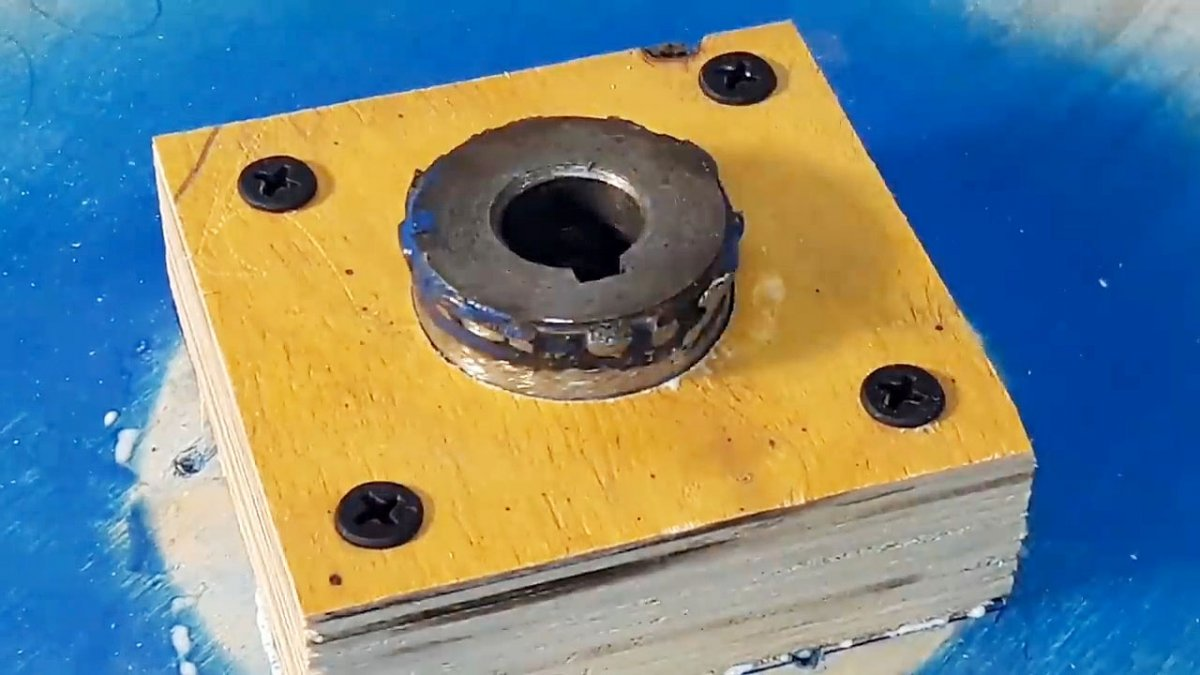

Для его фиксации на валу двигателя, надо изготовить планшайбу. Корпус вырезаем из фанеры. Планшайба крепится в центр круга с помощью столярного клея и саморезов.

На эпоксидку в нее вклеивается фланец с вала двигателя.

Когда эпоксидный клей застынет на вал мотора ставится диск. Затем его нужно обточить наждачной бумагой, чтобы получился идеальный круг.

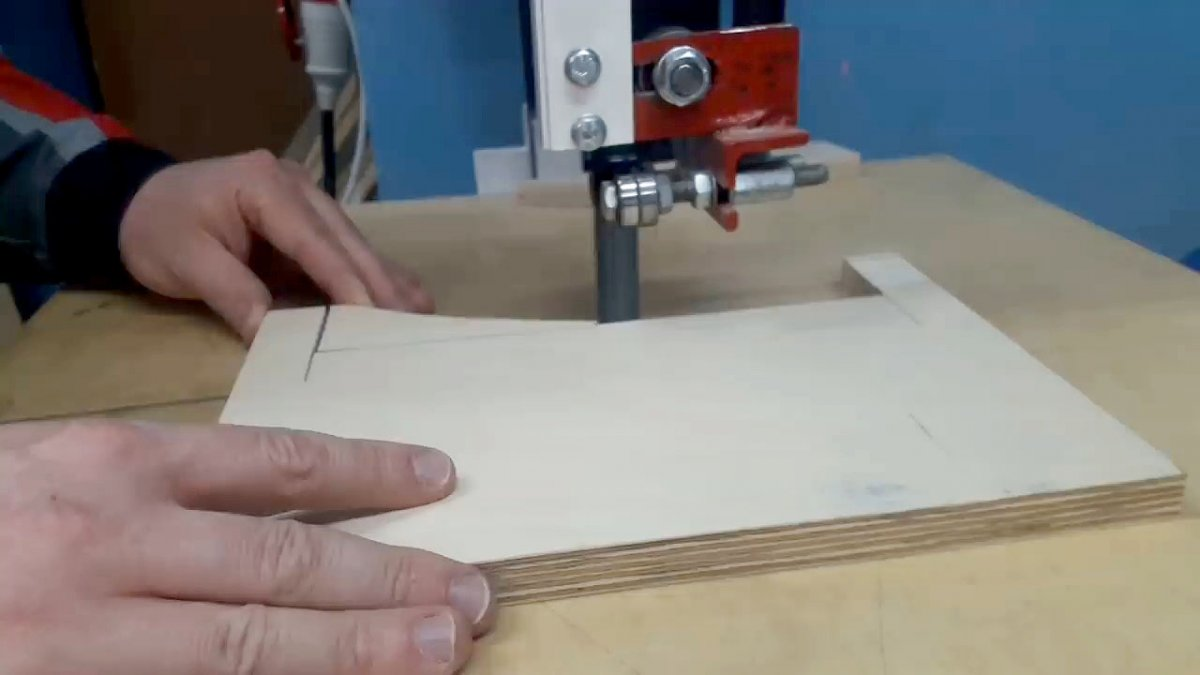

Чтобы изготовить стойку опорного столика, прикладываем лист фанеры к переднему креплению мотора. Обводим по верхней окружности и вырезаем.

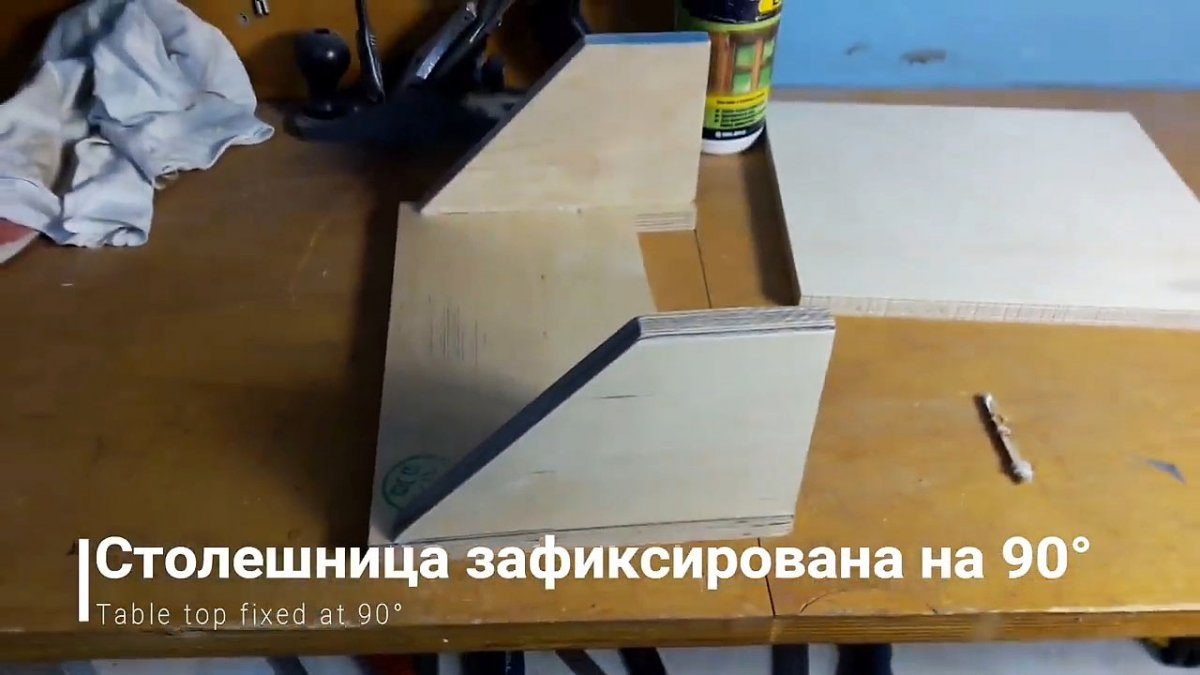

По его бокам надо сделать плечи для фиксации П-образной столешницы. Для жесткого соединения стойки и столешницы надо вырезать из фанеры 2 косынки, и закрепить их снизу. При вырезании и соединении деталей, требуется соблюдать прямой угол.

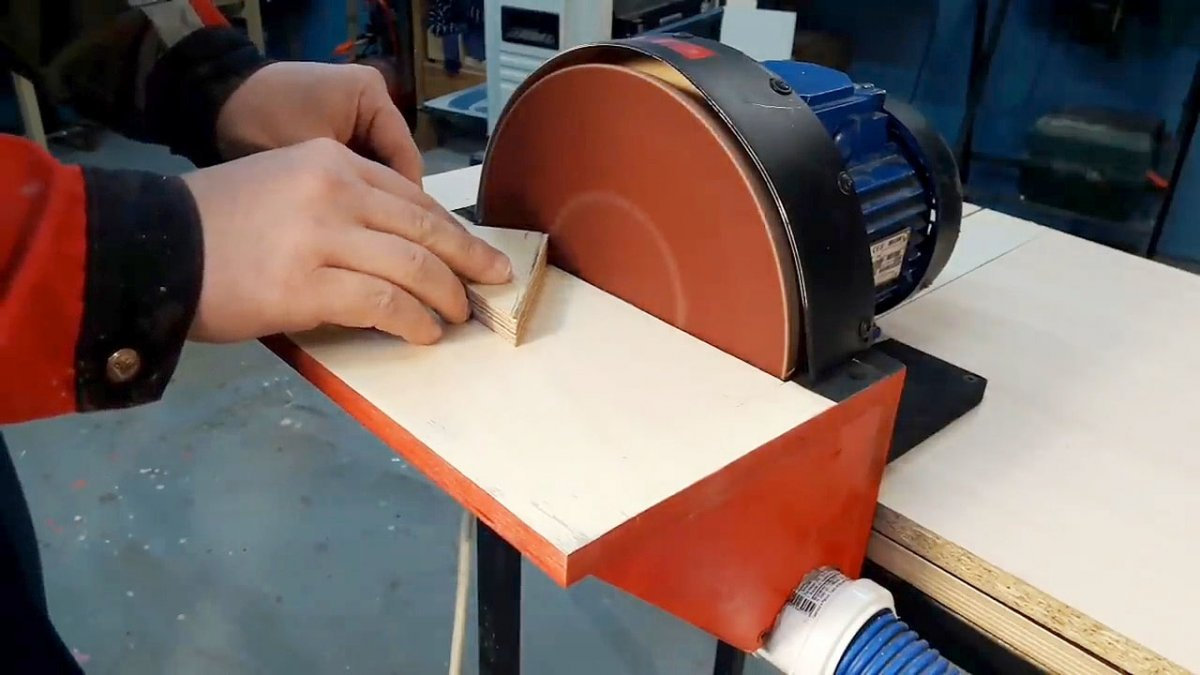

На шлифовальный диск нужно приклеить двухсторонний скотч. Сверху клеим наждачку и обрезаем по контуру. Ставим диск на место. Если зазор между столиком и диском получится слишком маленьким, он подотрется, когда вы включите станок.

Теперь закрываем диск снизу. Это нужно, чтобы при работе опилки не разлетались. Вырезаем прямоугольную вставку. Она крепится между косынками и столешницей.

Чтобы обеспечить защиту глаз, делается кожух. Вырезается полоса пластика, либо жести. Ее нужно прикрутить над диском к опоре столика.

«Пылеотводом» будет служить закрепленная внизу станка разрезанная вдоль труба. Раструб при разрезе должен остаться целым. В это “корытце” будет падать пыль, и моментально утягиваться пылесосом. Зазор, который может образоваться при установке трубы, легко закроется небольшой рейкой.

Получается простой в сборке шлифовальный станок. Он не пылит во время работы. Позволяет экономить на расходниках. Можно покупать дешевую бумагу и клеить ее на двусторонний скотч. Чтобы станок не тормозил при работе, желательно использовать мотор с большой мощностью. В таком случае инструмент ничем не будет отличаться от фабричного оборудования.

Заключение

Собственноручная сборка шлифовального станка не такая уж и сложная задача. Основной элемент для него — это конечно же мотор. Желательно брать такой, чтобы он имел плиту крепления, тогда все остальное будет сделать просто. Вариант станка, который мы разобрали сгодится для бытовых работ по дереву в домашней мастерской.

/rating_on.png)

/rating_off.png)