Для обработки разных изделий на промышленном предприятии может использоваться гидроабразивный станок, где можно производить резку материалов с толщиной до 300 мм. Станок с использованием такой технологии может оснащаться ЧПУ, что сильно повышает производительность труда и расширяет возможности применения и сложность производимых операций.

Содержание статьи:

Технология выполнения гидроабразивной резки

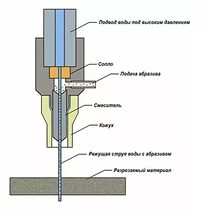

Операция по выполнению гидроабразивной резки заключается в обработке заготовки водяной струей под высоким давлением с добавлением в воду режущего вещества в виде мелких частиц твердых горных пород. Чтобы точно спозиционировать режущую струю, используется лазер и специальная направляющая головка, сделанная из прочного сплава.

Операция резки проходит под воздействием абразивной смеси за счет использования специального насоса, от характеристик которого зависит толщина реза и скорость обработки детали. Для управления процессом на станке устанавливается регулятор мощности, позволяющий изменять толщину и скорость реза заготовки. При обработке самых прочных материалов применяют трехкомпонентный наполнитель, менее прочных — двухкомпонентную смесь (вода + абразив).

Большую роль в технологическом процессе играет напор воды, который должен иметь рабочие параметры не меньше 4700 кг/см2 и скорость до 1200 м/сек.

Для точного позиционирования струи используются специальные сопла, имеющие различный диаметр выходного отверстия, что позволяет за счет смены головки регулировать толщину реза. Ресурс работы водяных сопел составляет 60 — 100 час. по истечении которого производится их замена.

Для приготовления абразивной смеси, на станке установлена специальная смесительная камера, где происходит смешивание различных компонентов согласно заданной программе.

Для автоматизации операций обработки применяется блок автоматики, который регулирует операцию резки и скорость подачи режущего вещества и осуществляет компенсацию конусности за счет использования технологии Flow Dynamic Waterjet. Система самостоятельно производит регулировку позиционирования головки со сменой направления угла сопла.

Гидроабразивные станки используются для разделки материалов:

- нержавеющей стали;

- алюминия;

- титана;

- гранита;

- мрамора;

- углепластика;

- стекла

Все операции производятся с образованием ровного реза необходимой толщины.

Устройство гидроабразивного станка

Гидроабразивный станок (возможна установка ЧПУ) для ведения операций по резке материалов состоит из таких агрегатов:

- Насосной станции.

- Подводящего трубопровода.

- Стола координатного с охлаждающей ванной и системой приводов позиционирования головок.

- Головок режущих.

- Системного блока подачи рабочей смеси.

- Емкости сбора для воды.

- Блока управления операциями, ЧПУ.

Вода из системы водоснабжения подается в насос, где сжимается и под большим напором поступает к режущей головке по соединительному трубопроводу. Одновременно происходит смешивание абразивных компонентов и подача в специальную смесительную камеру с созданием запаса в мини бункере.

На координатном горизонтальном столе до начала операции резки при помощи зажимов производится фиксация заготовки и позиционирование режущих головок. В ходе процесса резки образуются отходы, состоящие из частиц материала, абразива и воды которые скапливаются в ванной.

Для осуществления высокой точности операции резки головки оснащаются механизмом координатной корректировки по 5 осям:

- X (движение вперед и назад);

- Y (смещение влево и право);

- Z(смещение вверх и вниз);

- A (смещение с изменением угла наклона);

- С (круговое движение вокруг оси Z).

Уровень воды в охлаждающей ванне регулируется в зависимости от протекающих процессов при резке заготовок. Излишки удаляются в накопительный бак, где ведется очистка от частиц абразива и шлама.

Одним из основных узлов станка является водяной насос. В насосе применена плунжерная система позволяющая, сжимать воду до высокого давления.

Плунжерные насосы используются 2 типов:

- усиливающего (бустерные);

- прямого действия.

Насос прямого действия работает по принципу создания низкого давления в цилиндре, откуда вода поступает в насос высокого давления, где с помощью воздействия системы камер и 3 поршней создается необходимый напор воды. Насосы прямого действия имеют невысокую цену и высокий показатель КПД, достигающий 95%, что позволяет создавать требуемый напор воды в системе до 3800 атм.

Для создания рабочего давления требуемого для процесса резки от 4150 до 6000 бар используются бустерные насосы. В усиливающих насосах необходимый напор воды создается в камере, где поршень приводится в движение поочередно поступающим маслом под давлением 207 атм. В результате осуществления процесса создается напор воды, превышающий в 20 раз давление масла (за счет разности площадей).

Для выравнивания напора воды, в системе используется специальный блок аттенюатор, обеспечивающий непрерывность поступления жидкости под высоким давлением.

Насосы мультипликаторного типа конструктивно имеют более сложное устройство и требуют принудительной системы охлаждения механизмов.

Для осуществления процесса резки требуется чистая вода без примесей, которую обеспечивает система подготовки воды, осуществляющая процессы, связанные со смягчением воды и удалением элементов: марганца, железа, кремния.

Для предотвращения столкновения режущих головок и достижения высокой точности при обработке заготовки на станке устанавливается специальная система останавливающая процесс при обнаружении неровной поверхности. На подающем трубопроводе устанавливается защита, подключенная к датчику. При столкновении датчик подает сигнал предупреждения, и резак прекращает движение.

Для регулирования глубины реза материала, используется система постоянного контроля, позволяющая в автоматическом режиме поддерживать необходимый точный зазор между головкой и обрабатываемой заготовкой.

Эксплуатационные характеристики и расходники

Процесс резки с использованием гидроабразивного станка выполняется под большим давлением, что значительно сокращает срок эксплуатации рабочих элементов.

Эксплуатационные сроки применения элементов станка:

- трубка, подающая абразивный материал (час.) — 250;

- уплотнители для режущей головки (час.) — 500;

- решетка координатная (час.) — 150;

- сопло специальное водяное (час.) — 60;

- трубка, подающая смесительная (час.) — 80;

- уплотнители для мультипликатора (час.) — 200;

- мини бункер (час.) — 250;

- масло (час.) — 2000;

- соль для смягчения используемой воды — по норме;

- песок абразивный — по норме;

- смазка — по норме.

Ведущие производители гидроабразивных станков

Самыми известными производителями станков для гидроабразивной обработки материалов являются компании:

- Flow (USA);

- Water Jet Sweden (Швеция) ;

- Jet Edge (USA);

- Resato (Голландия);

- PTV (Чехия);

- Garetta Technology (Италия);

- Alico (Финляндия);

- Bystronic (Швейцария).

Станочное оборудование, применяемое для гидроабразивной обработки изделий:

- Flow WMC2 с ЧПУ (USA);

- OMAX JetMaching Center 2626 с ЧПУ(USA);

- Water Jet Sweden NC 1000 с ЧПУ (Швеция);

- Resato R-LCM 1515-1 с ЧПУ(Голландия);

- BarsJet 1510-3.1.1 (Россия).

В России производством станков для гидроабразивной резки занимается компания «Дельта-Интех» с использованием разработок НПО «Барс».

/rating_off.png)