Ручные и производственные установки плазменной резки работают по принципу создания дуги, возникающей в результате короткого замыкания. Чему служит причиной высокочастотный импульс, образующийся между форсункой и металлической поверхностью. Плазменная дуга может создаваться за счет:

- кислорода — его применяют при резке черных металлов;

- азот используется для резки нержавеющей стали, цветных сплавов;

- водно-спиртовой раствор, преобразуемый плазматроном универсален;

- воздушно-плазменные режущие-сварочные установки имеют широкий спектр применения.

Плазменные установки, используемые для художественной резки часто применяются с ЧПУ. Станок, управляемый компьютером, даёт точнейшее воспроизведение рисунка. Ручное оборудование для плазменной сварки используется и также для резки. Для этого в аппаратах меняются сопла, частотность разряда, а в аппарате, работающем на жидкостной основе, меняется состав смеси.

Эти два метода использования плазмы широко применяются, но есть ещё одно назначение плазменных установок — наплавка.

Содержание статьи:

Что даёт наплавка и где она используется

- В производстве окон наплавка обеспечивает надёжную защиту рам при воздействии высоких температур.

- Для запорной арматуры наплавка выполняет роль защитного слоя от коррозии и быстрого износа деталей, которые по своему назначению применяются в агрегатах, работающих в режиме повышенных нагрузок.

- Применяется наплавка и при ремонте автомобильного транспорта. Этот способ обработки стальной детали позволяет продлевать срок её службы.

Чаще всего наплавка производится с помощью аргона или гелия. Именно эти два газа дают самые стабильные и ровные результаты. Есть два варианта использования плазмы для наплавки:

- Порошок захватывается струей газа и таким способом попадает на деталь.

- Наплавка проводится присадочным материалом, вводимым в струю плазмы в виде ленты, проволоки или тонкого металлического прутка.

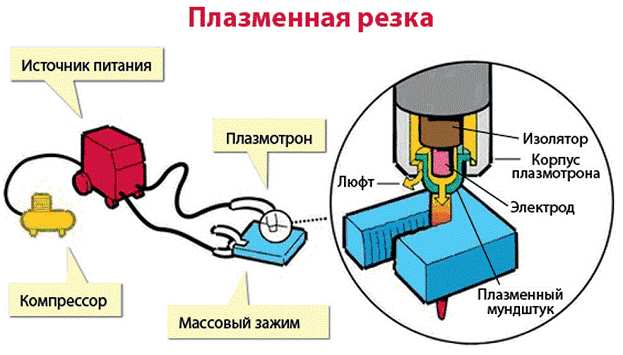

Принципы работы оборудования

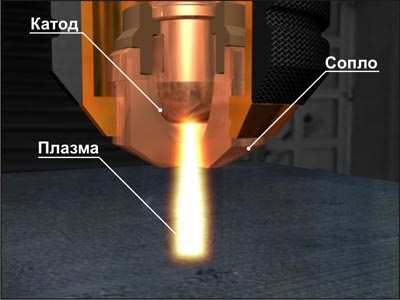

Ионизация газов происходит под тепловым воздействием или посредством электрического тока. Существует дуговая ионизация. В таком случае газ, пропускаемый через канал, получает дуговой электрический разряд. Под влиянием большой температуры плазменной дуги, происходит ионизация газов. Благодаря строгой направленности дугового разряда, плазменная струя имеет строгие очертания. Вольфрамовый электрод плазмотрона является катодом плазменной установки.

Установка воздушно-плазменной резки

Одним из видов резки, сварки и наплавки металлов является воздушно-плазменный способ образования дуги. Обработка металлов с использованием подобных аппаратов отличается тем, что принцип работы заключается в плавлении обрабатываемого материала. Нагревание газов до очень высоких температур ведет к их ионизации. Подаваемый под давлением ионизирующийся газ плавит металл. Регулировка частоты разряда и давления подачи воздуха, так же как и диаметр отверстия сопла, влияют на режим работы установки (резка или сварка).

Метод воздушно-плазменной обработки более эффективен в сравнении с газосваркой. Особенность заключается в том, что при направленном воздействии пламени на место обработки, происходит плавление металла. Скорость резки выше, чем газом, в результате этого не происходит тепловой деформации металла. Нет ни окалин, ни заусенцев.

Удобна воздушно-плазменная установка для выполнения художественной резьбы. Каждый элемент, по причине отсутствия дополнительной обработки, получится ровным, не хуже, чем из-под резца искусного чеканщика. С той лишь разницей, что воздушно-плазменная резка, даже при выполнении работ ручным плазмотроном займёт времени и сил намного меньше.

Заключение

Воздушно-плазменная резка используется не только в обработке металлов. Таким способом можно вести резку любого тугоплавкого диэлектрического материала. Это значит, что метод может использоваться в самых разных сферах промышленного производства.

/rating_off.png)