Для нарезания зубьев на цилиндрической или иной поверхности используются зубодолбежные станки. При этом зубья могут быть самыми различными: косыми, прямыми, винтовыми, с внешним или внутренним зацеплением. В последнее время популярностью пользуются зубодолбежные станки с ЧПУ, способные провести обработку в автоматическом режиме по установленной программе. Рассмотрим схему зубодолбежного станка и особенности, которыми обладают популярные и типовые модели станков.

Содержание статьи:

Как работает и где применяется?

Рассматривая устройство зубодолбежного станка прежде всего надо учесть область применения и принцип его работы. Область применения зубодолбежных станков следующая:

- При использовании оборудования с рассматриваемой группы можно провести нарезку шевронного или червячного колеса с прямым и косым расположением зубьев.

- Существенно расширить возможности оборудования можно с помощью оснащения его дополнительными специальными устройствами. Дисковая фреза может применяться для обработки зубьев и подрезки различных поверхностей.

- Современные зубодолбежные станки, характеристики которого могут меняться в большом диапазоне, применяются для нарезания зубьев на колесах с диаметром от 12 мм. Если конструкция имеет систему реверсного хода, то есть присутствует возможность обрабатывать заготовки с закрытым углом шеврона.

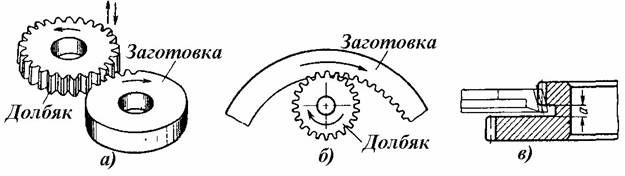

- Зубодолбежный станок работает при установке долбяка в качестве основного режущего инструмента.

Рассматривая зубодолбежные станки, их назначение и область применения уделим внимание принципу работы:

- Проводится жесткая фиксация зубчатого колеса.

- Во время обработки деталей режущая кромка контактирует с заготовкой.

- Режущий инструмент изготавливается из износостойкого металла, что и позволяет проводить нарезание зубьев на поверхности заготовки.

Зубодолбежный станок, назначение которого может изменяться, работает по принципу обкатки. При этом у режущего инструмента и заготовки профиль может не соответствовать, что позволяет использовать одну фрезу для получения разных деталей.

Кроме этого, виды зубодолбежных станков могут значительно отличаться. Они весьма практичны и позволяют получить практически любую деталь. Процесс подборки режущего инструмента заключается в таких особенностях:

- Фреза и заготовка цилиндрической формы вращаются вокруг своей оси, при этом создается определенное пятно контакта, где и происходит образование формы зуба.

- Под диаметр заготовки подбирается фреза с правильным количеством зубьев и с подходящим профилем.

Основные узлы зубодолбежных станков размещаются на станине. Обеспечивают и поступательное движение режущего инструмента, чтобы обеспечить равномерную обкатку поверхности без переустановки заготовки. На требуемую глубину зуба установить долбяк нельзя, так как сопротивление металла очень велико, и возникающую нагрузку станки не выдержат. В результате происходит деформация основных узлов и режущего инструмента, а также перегрев установленного электрического двигателя.

Особенности типовой конструкции

Практически все современные зубодолбежные станки имеют практически идентичную компоновку. Основные узлы следующие:

- Станина. Устройство практически всех металлообрабатывающих станков имеет станину, которая необходима для объединения всех элементов и гашения вибрации.

- Гитара обкатки. Схема зубодолбежного станка предусматривает возможность настройки устройства для получения заготовок с определенными параметрами.

- Шпиндель. Зубодолбление проходит при контакте режущего инструмента с заготовкой. Шпиндель предназначается для крепления режущего инструмента.

- Рабочий стол. Зубодолбежные станки также имеют рабочий стол, на котором проводится крепление заготовки во время обработки.

- Направляющие суппорта. Рассматривая зубообрабатывающее оборудование, надо уделить внимание тому, что подвижные элементы представлены суппортами.

- Гитара, обеспечивающая круговую и радиальную подачу. Гитара сменных колес представлена шестернями самого различного диаметра.

- Долбежный суппорт. Назначение его достаточно просто: крепление долбяка и обеспечение его подачи.

- Кулачки врезания. Эти элементы позволяют настроить режим обкатки и довольно быстро сменяются при необходимости.

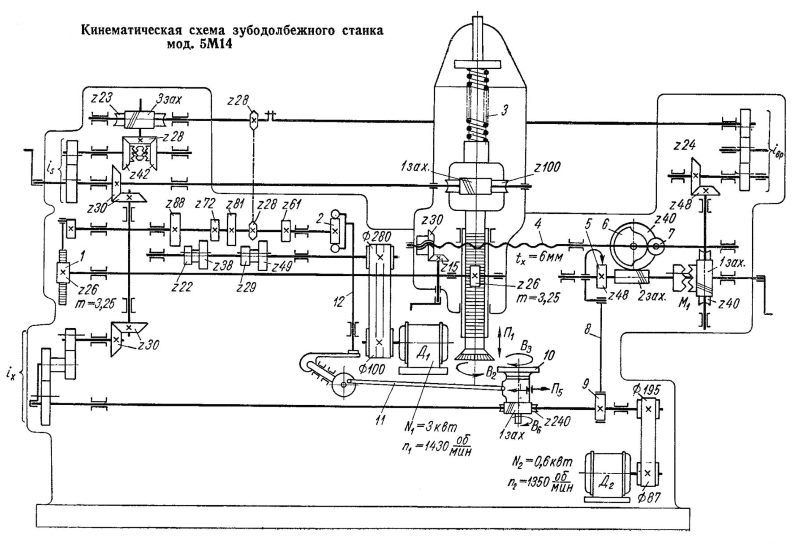

Следует учитывать, что принцип работы зубофрезерных станков основан на работе четырех цепей:

- Главное движение, передаваемое режущему инструменту. Главное движение круговое, принимает крутящий момент от установленного электродвигателя.

- Радиальная подача может подаваться как заготовке, так и к режущему инструменту.

- Круговая подача, передающаяся обрабатываемой заготовке.

- Обкатка.

Примером такой работы считается модель 5М14. Проводя обзор можно уделить внимание тому, что основное вращение передается от главного электродвигателя. Момент, который передается на режущий инструмент или заготовку, передается через клиноременную передачу. Кроме этого есть и коробка скоростей, позволяющая управлять зуборезным оборудованием.

Основные технические параметры

При выборе станка уделяется большое внимание на его описание. Основные технические характеристики такие:

- Колесо может обладать различным диаметром. Этот показатель выбирается при настройке оборудования. Ограничение ведется как по максимальному, так и минимальному показателю диаметрального размера заготовки. От этого показателя зависят основные параметры обработки.

- Показатель максимальной ширины нарезаемых зубьев. Этот параметр зависит от типа устанавливаемого режущего инструмента.

- Диапазон нарезаемых модулей.

- Рассматривая основной узел размещения режущего инструмента и возможность регулировки, отметим, что угол наклона зубьев может быть различным.

- Размеры стола. Данный параметр определяет то, насколько большая заготовка может обрабатываться. Закономерность довольно проста: с увеличением размеров стола увеличивается размер самого станка и заготовки.

- Тип установленного электродвигателя. Электрическая схема станка определяет то, что вращение передается от мотора через привод к исполнительным органам. В продаже встречаются модели, имеющие мотор, мощностью несколько киловатт.

- Размеры оборудования. Примером можно назвать вес станка, длина и ширина. Важным параметром считается вес по причине того, что под этот параметр создается подходящее основание.

Кроме этого отметим зубодолбежный станок с ЧПУ, который относится к отдельной группе. Данный тип оборудования может использоваться для точного фрезерования или обкатки.

Особенности моделей с ЧПУ?

Сегодня самое большое распространение получили модели, работающие от блока числового программного управления. Характеристики такого оборудования определяет нижеприведенные моменты:

- Работа станка может проходить в автоматическом режиме. Для этого требуется провести установку заготовки и задать требуемую программу.

- Инструкция по эксплуатации определяет возможность получения высокоточных деталей. Все узлы позиционируются с высокой точностью относительно друг друга и погрешность в размерах существенно снижается.

- Есть модели, проводящие автоматическую погрузку/разгрузку заготовок. Они устанавливаются в цехах конвейерного производства, когда деталь передается с одного этапа обработки к другому.

Зубодолбежный станок с ЧПУ

Модель зубодолбежного станка с ЧПУ

Существует большое количество вариантов исполнения зубодолбежных станков с ЧПУ. Рассматривая паспорт, нужно уделить внимание тому, какой язык или метод программирования используется. Электросхема моделей с ЧПУ сложнее, чем обычных.

Особенности настройки

Зубодолбежные станки могут настраиваться под определенные режимы работы. Их принцип работы определяет то, как проводится установка основных параметров. Чтобы обработать цилиндрический элемент различных конструкций выполняется следующая работа:

- Подбираются шестерни деления и подачи. Кинематическая схема предусматривает возможность смены колес, за счет чего и происходит деление цилиндрической поверхности на нужное количество зубьев.

- Подбираются самые подходящие кулачки радиальной подачи. Следует учитывать, что за проход может сниматься только определенное количество металла.

- Подбирается требуемая скорость оборотов и число хода долбяка. Следует учитывать момент, когда скорость резания и другие параметры зависят от типа установленного режущего инструмента. Так износоустойчивый материал лучше выдерживает воздействие высокой температуры и трения.

Многие показатели выбираются путем использования специальных формул. Все основные значения можно взять с паспорта зубодолбежного станка. Сам процесс замены представлен демонтажом и установкой более подходящих элементов. Отметим, что на это уходит довольно много времени. Поэтому рассматриваемая группа зубодолбежных станков без ЧПУ используется при крупносерийном производстве, когда настройка выполняется для выпуска большой партии.

Особенности наладки определяют то, что ее может провести как мастер, так и технолог. Для этого к сменным шестерням и кулачкам предоставляется быстрый доступ: зачастую достаточно провести снятие защитной панели. Рассматриваемую работу можно провести при наличии обычного набора инструментов.

Подача смазывающей жидкости

Рассматриваемый метод производства характеризуется повышенным износом режущего инструмента. Для достижения большей скорости обработки увеличивается скорость и величина хода долбяка. Данный метод увеличения производительности являются причиной:

- Быстрого износа режущего инструмента. За счет повышения температуры материала режущей кромки повышается показатель пластичности и уменьшается сопротивление трению. Поэтому решением проблемы становится использование режущего инструмента с высокопрочным сплавом.

- Изменение эксплуатационных качеств материала заготовки. Из-за повышения температуры в зоне резания он начинает пригорать, что приводит к появлению заусеницей. Кроме этого изменяются основные характеристики получаемых зубчатых колес. В определенных случаях это может привести к браку, из-за которого изделие не сможет использоваться.

- При неправильном выборе режимов обработки страдает и само оборудование. Следует учитывать, что производитель указывает максимальное значение нагрузки, которое может возникать на момент обкатки заготовки.

Станки зубодолбежные классического вида имеют систему подачи смазывающей жидкости. Электросхема зачастую представлена отдельным мотором, создающим давление в системе подачи смазывающей жидкости. Она подается в зону резания, что снижает силу трения и температуру поверхности.

В качестве смазки могут применяться самые различные масла и эмульсионная жидкость. Из-за обильной смазки изделие после обработки остается покрытым смазкой. Конечно, в большинстве случаев оно будет эксплуатироваться также при подаче масла, но этот момент усложняет транспортировку, погрузку и разгрузку, а также процесс установки. Поэтому в некоторых случаях подобный метод охлаждения зоны резания не подойдет.

Заключение

Рассматриваемый тип станков относится к отдельной группе узкоспециализированного оборудования. Оно часто встречается в машиностроительной отрасли производства, так как именно в транспортных средствах много различных шестерен и цепных, ременных передач. Большинство моделей имеет большие размеры и вес, что определяет особые требования к подготовке основания.

/rating_off.png)