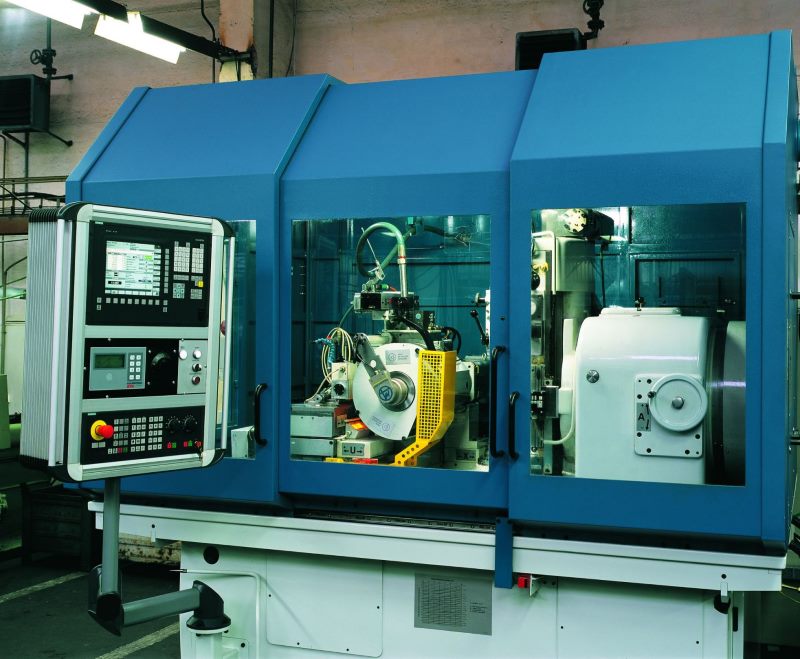

Механическая зубчатая передача предъявляет высокие требования к составляющим компонентам. К каждому зубчатому колесу, рейке или прочим конструктивным элементам, участвующим в передаче движения или преобразовании его в направлении, форме, мощности. Важную роль играют движущиеся элементы и кинематические схемы, рельеф зуба, жесткость крепления, общая конструкция конечного изделия. Сегодня будем говорить о зубошлифовальных станках.

Производители оборудования устанавливают примерно одинаковые качественные показатели оборудования, но каждая модель имеет свои уникальные особенности. Развитие станкостроения пришло к зубошлифовальному оборудования, которое используется в машиностроительной отрасли. Таким инструментам уделялось пристальное внимание, а потребители содействовали процессу развития подобного оборудования и условий их использования.

Точный профиль каждого зуба, правильные размеры, ровный шаг, шероховатость, нормы точности. Все эти стандарты имеют существенное значение. Качество обработки зубчатого колеса или рейки влияет не только на точность и эффективность оборудования, но также на безопасность и стабильную работа механизма в целом.

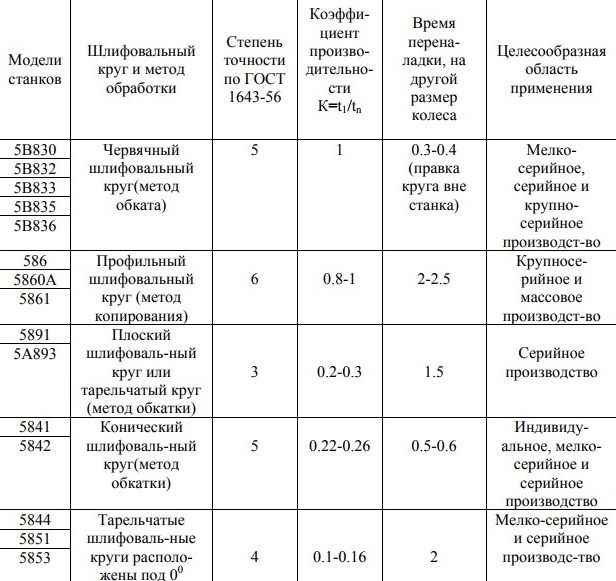

Чтобы достичь требуемого результата, применяются станки различных кинематических и конструктивных схем. Выбор станка зависит от типа производства, требований к чистоте поверхности, особенностей производственного процесса, габаритов, уровня автоматизации.

Особенное значение имеют:

- гарантия изготовителя;

- информация о поставщиках деталей для станка;

- информация по сменному инструменту;

- данные о профилактических работах и надлежащем содержании оборудования;

- работы по капитальному ремонту станка.

Приобретая оборудование, нужно чтобы оно было качественным. Его должно быть легко обслуживать и использовать. Важное значение имеет стоимость капитального ремонта.

Современный зубошлифовальный станок — это эффективное сочетание скорости работы, качества поверхности, технологичности при максимальной универсальности и возможности работы с разными заготовками. Большинство моделей разных производителей имеют одинаково высокие характеристики. Предпочитаемая марка и модель по большей части являются предпочтениями покупателя.

Выбор того или иного метода шлифования обуславливает уровень качества продукции.

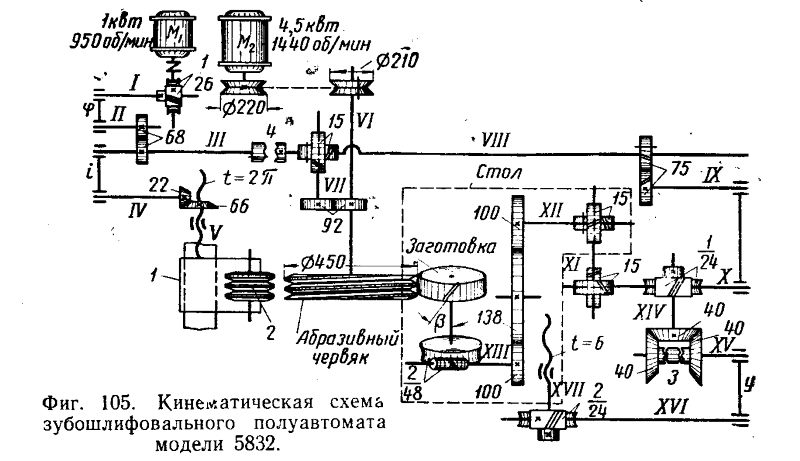

Механизм зубошлифовального станка

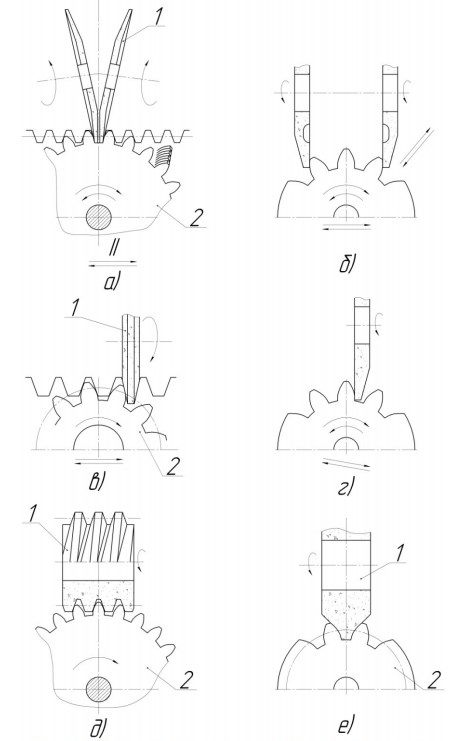

Станки, с фасонными кругами, полностью обрабатывают промежуток между зубьями за проход шлифовального круга. Это обеспечивает наилучшую производительность. Однако страдает точность. Станки обкатки показывают лучшее качество.

Настройка станка с фасонными кругами — это сложная процедура. В крупносерийном производстве она является очень важной.

Обкатка реализуется с червячным кругом, коническими или тарельчатыми кругами. Последние имеют наибольшую универсальность. Перемещения при обкатке и деления — непрерывны. Обратный ход не работает. Станки, работающие по методу обкатки, дают возможность получить высокое качество поверхности. Зубошлифовальный станок для конических колес, работает по принципу обкатки и копирования.

Максимальная точность достигается с помощью кинематической цепи, но производительность остается низкой. Работы ведутся одним плоским кругом. Полная обработка профиля выполняется за два прохода. Станки с эвольвентным механизмом применяются на производствах инструмента.

Долгая практика использования оборудования в производстве зубчатых передач привела к тому, что только технические документы на станки и установленные стандарты позволяют работать с максимальной производительностью. Необходимо хорошее обслуживание, то есть дополнительная подготовка операторов. Практически все станки с ЧПУ отличаются между собой.

Отличия между моделями касаются не только механизма работы:

- прямые или косые зубья колеса;

- внутренняя или внешняя передача движения;

- для конических колес.

Отличаются режимы обслуживания. Перечень работ, выполняемых ежедневно, в порядке планового осмотра и ремонта очень большой.

При этом нужно соблюдать последовательность действий и иметь полное представление о том, что значат все операции и как они выполняются. Проектируя подобные станки, производители делают не только оборудование, но и полноценный регламент, в соответствии с которым он должен использоваться и обслуживаться.

Эксплуатация станков, в особенности настройка, как и выполнение работ по обслуживанию и ремонту, требует подготовки. Это обеспечивается производителем оборудования. Обычно продавая зубошлифовальные станки, изготовители предлагают программу обучения операторов.

Станки, снятые с производства, долго поддерживают комплектующими. Можно заменить деталь, вышедшую из строя. Это основное правило производства, потому что многие модели настраиваются на конкретное производство, без перенастройки на работу с другими изделиями. Возможна ситуация, когда зубошлифовальный станок с ЧПУ перенастраивается на выпуск другого типа деталей.

Программирование в станкостроении

Для программирования станков, используется ассемблер — специальный язык. На нем “пишется” производственный цикл. Программы ЧПУ обеспечивают моментальный набор скорости, моментальное торможение и прочие алгоритмы.

Современные зубошлифовальные станки оснащаются ЧПУ. Уровень автоматизации напрямую влияет на качество и способ изготовления деталей.

В производстве программистов требуются программисты. Они востребованы в процессе практической эксплуатации в серийном производстве, а также в производстве уникальных деталей без работы.

Автоматизация производства предъявляет «конвейерные» требования к работе станков по линии производства. Числовое программирование позволяет менять задачи для станков на уровне конкретного цеха. Оборудование используется для создания:

- шасси самолета;

- детали крыла;

- рулевой тяги;

- двигателей хвоста;

- небольших, не важных для полета, но существенных для комфорта пилота механизмов;

- деталей автомобилей и станкового оборудования.

В современном производстве применяются различные программы, управляющие не одним станком, а целыми линиями. Многие современные изделия требуют исполнения операций в четкой последовательности и выполняются долго и качественно. Участие человека при этом совершенно не требуется.

/rating_off.png)