Обилие технологических параметров процесса плазменной резки стали (особенно по сложным контурам) и высокая производительность процесса значительно затрудняют ручное включение/выключение оборудования. Поэтому современные установки для разделения металла теплом сфокусированной плазмы, оснащаются системами автоматического управления.

Содержание статьи:

Назначение ЧПУ в плазменной резке

Самым высокотехнологичным вариантом выбора рассматриваемого оборудования является портальный станок плазменной резки с ЧПУ. Он обеспечивает высокую жёсткость конструкции и разнообразие траекторий перемещения инструментальной головки с плазмотроном по всей поверхности заготовки. При этом система компьютерного управления обеспечивает:

- действие приводов перемещения портала и инструментальной головки по всем трем осям;

- поддержание оптимального расстояния между рабочей головкой и поверхностью металла, которую предстоит разрезать;

- программное включение/выключение узлов подачи/удаления газа и перемещения отработанного грата за пределы рабочей области;

- текущую диагностику установки с обновлением (при необходимости) управляющих программ в случае изменения режимов резания.

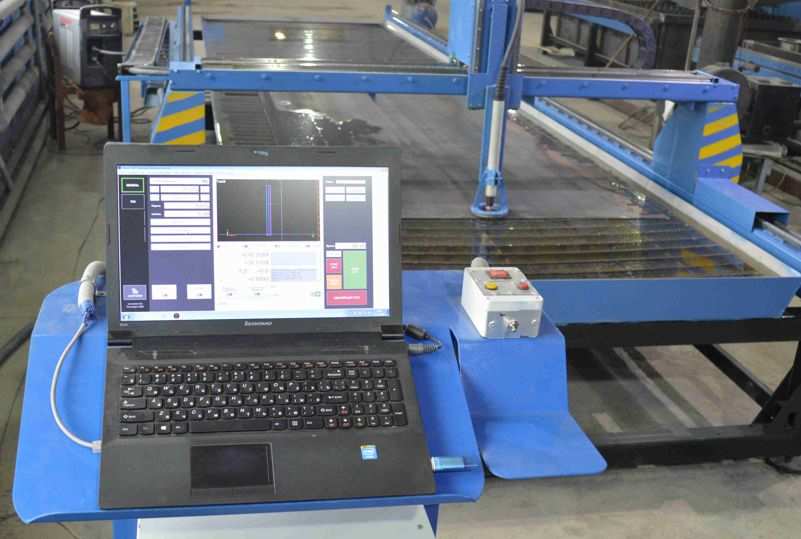

Для генерации программ управления, в состав машины для раскроя плазмой входит сдвоенный компьютер во влаго-, пыленепроницаемом корпусе (при поддержке определённой операционной системы Windows один из компьютеров может выключаться). Основной компьютер снабжается цветным монитором, с сенсорным экраном.

Последовательность работ по оборудованию

Сигнал поступает на управляющий компьютер от блоков управления, которые монтируются на портале машины, с каждой стороны. В мобильную систему управления вводится исходная информация, касающаяся стабильности энергетических показателей в столбе плазмы, возможной корректировки режима раскроя (например, при выходе электрода из металла), состояния и степени изношенности электрода и др.

С другой стороны, в компьютер устройства ЧПУ вводится информация о параметрах и конфигурации зоны реза, которая основывается на чертеже получаемой детали. Большинство установок используют интегрированный интерфейс MicroStep MCNC, унифицированный основными фирмами-производителями, и обрабатывает необходимые размерные параметры, используя формат DXF (программы отечественного производства, ориентированные на использование программы КОМПАС, а не AutoCAD, включают в себя встроенный конвертер файлов). Базовый комплект CNC-программ поставляется со станком.

Модуль MicroStep отвечает за удалённый контроль над ходом проведения процесса резки. Он состоит из таких этапов:

- установка так называемой «нулевой» точки, откуда начинается процесс раскроя металла;

- позиционирование листа на столе машины;

- расчет автоматической корректировки положения листа по ходу его разрезания на основании показаний сенсорных датчиков;

- включение привода для поворота/подачи инструментальной головки в случае изменения толщины заготовки или при износе рабочего электрода.

Бюджетный плазменный станок для резки отличается меньшим числом контролируемых характеристик, а также более ограниченной номенклатурой вариантов раскроя исходного листа.

Вспомогательными функциями на рассматриваемых установках являются:

- Защита от возможного короткого замыкания электрода (может произойти при перебоях в подаче сжатого газа через конфузор рабочей горелки).

- Автоматическое регулирование высоты положения электрода над листом металла.

- Слежение за работой устройств, которые обеспечивают охлаждение резака машины.

- Управление работой емкостного датчика, определяющего тип обрабатываемого материала.

Возможности портала, оснащенного системой программного управления

Автоматический контроль за работой источника формирования высокотемпературной плазмы HyperTherm, позволяет значительно расширить номенклатуру обрабатываемых заготовок. В частности, возможна резка не только традиционных марок сталей, но и оцинкованной жести, чугуна и т.д. При этом рабочее поле охвата ограничивается лишь размерами портала машины. Резко повышается стабильность повторения однотипных операций, что часто требуется при плазменной резке в условиях серийного производства.

Во многих конструкциях предусматривается 1G-навигатор, наличие которого позволяет поддерживать стабильность межэлектродного зазора. Этим предотвращается авария плазменной головки при её ударе о металл заготовки.

Применение установок, оснащённых ЧПУ, выгодно по ряду причин:

- При практически одинаковом энергопотреблении, существенно увеличивается производительность машины, по большей части за счет сокращения времени на вспомогательные операции.

- Исключается влияние «человеческого фактора» на стабильность размерных параметров полученного раскроя.

- Адаптация параметров под конкретные особенности заготовки (её толщина, теплопроводность материала, химический состав рабочей среды, применяемой для сжатия дуги).

- Высокоточное управление мощностью источника дугового разряда.

При выборе подходящего типоразмера машины, обычно заказывается и её настройка в условиях предприятия-изготовителя. Удобно покупать такие установки со стандартным USB-подключением к управляющему компьютеру или к дистанционному пульту на портале.

/rating_off.png)