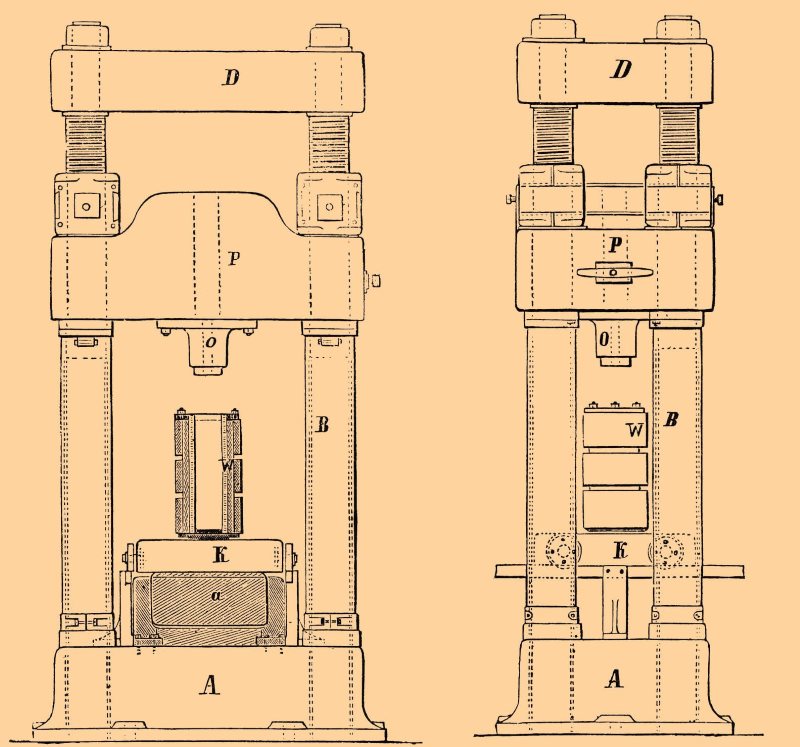

Гидравлический пресс относится к классу гидравлических машин, используемых для обеспечения большого давления на требуемую поверхность. Основным его достоинством является возможность передачи такого усилия, превосходящего первоначальное воздействие в несколько раз. В технической литературе агрегаты такого типа носят имя своего изобретателя. Ещё в 1795 году английский изобретатель Джозеф Брам получил патент на такой аппарат. Сегодня будем разбираться как изготовить гидравлический пресс своими руками и что для этого потребуется.

Термин «пресс» во многом довольно условный. В современной промышленности подобное оборудование решает большое количество важных технических задач. За счёт мощного прилагаемого усилия осуществляется спрессовывание и штамповка деталей. На станциях технического обслуживания производится выпрессовывание подшипников. В перерабатывающих отраслях выдавливают жидкости из различных культур. Применение этого гидравлического принципа не ограничивается лишь задачами прессования. Кроме промышленных прессов, есть много подобных машин, решающих более простые, но не менее важные задачи, к примеру, пресс для автосервиса. Гидравлические домкраты и подъемники позволяют поднимать тяжелые, многотонные грузы, гидравлические струбцины позволяют крепить детали для дальнейшей обработки. Небольшие прессы используются в автомобильных мастерских и частных гаражах.

Популярность подобных механизмов вызвана тем, что с помощью несложного устройства удаётся получить огромную энергию сжатия.

Содержание статьи:

Принцип действия

Принцип работы любого гидравлического механизма (пресса в том числе) основан на одном из основных законов гидродинамики — Законе Паскаля. В соответствии с этим законом давление жидкости или газа распределяется равномерно на все точки внутренней поверхности сосуда, в котором находится.

Если в сосуде в качестве одной стенки использовать поверхность, которая может двигаться, жидкость будет производить на неё давление, и она придёт в движение. В прессах такая поверхность делается в форме поршня. Величина силы, действующей на поршень, при прочих равных характеристиках будет определяться площадью поверхности поршня. Чем больше площадь поверхности поршня, тем больше величина воздействующей на него силы. Этот эффект позволяет получить серьёзный выигрыш в результирующей силе. Этот физический закон и позволяет реализовать гидросхему пресса.

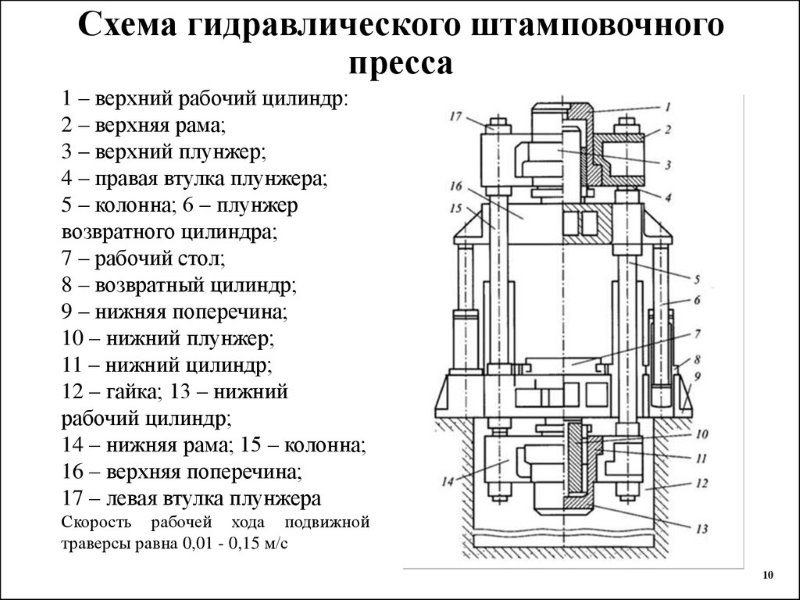

Конструктивно устройство гидравлических прессов очень схоже. Они выполнены в виде двух сообщающихся сосудов. Поэтому для них справедливы все физические законы, действующие в сообщающихся сосудах. Если в одном из сосудов изменяется уровень жидкости в сторону уменьшения, во втором сосуде уровень жидкости повысится. Это приведет к увеличению давления на все стенки сосуда. В гидравлическом прессе — это давление на поршень.

Для увеличения объёма рабочей жидкости в гидравлическом цилиндре в конструкции пресса есть специальный резервуар. Так как в гидравлическом прессе жидкость находится под большим давлением, предусмотрена специальная система безопасности. Она включает два клапана: нагнетательный и запирающий кран.

Классификация гидравлических прессов

Все гидравлические прессы состоят из деталей одинакового назначения. Принципиальным отличием является метод увеличения давления рабочей жидкости (обычно это так называемое индустриальное масло). В современных прессах этот процесс происходит двумя способами: вручную (для небольших прессов это осуществляется с помощью ручных конструкций), с помощью автоматического привода (для стационарных прессов большой мощности).

В литературе по металлообработке классификация прессов ведется по следующим отличительным признакам:

- техническому назначению: для компрессионного (прямого) прессования или литьевого (трансферного) прессования;

- конструкции станины. Они бывают двух видов: колонные или рамные;

- уровню автоматизации (с ручным управлением, полуавтоматическим или полностью автоматическим управлением);

- направлению прикладываемого усилия: в горизонтальном направлении, строго вертикально или под изначально заданным углом;

- месту расположения рабочего цилиндра в конструкции пресса: с расположением в нижней части пресса или верхней части;

- числу допустимых позиций прессования: в одной позиции или многопозиционные прессы.

Помимо компоновки, классификацию производят по следующим техническим параметрам:

- габаритные размеры;

- масса в полной комплектации;

- величина хода поршня;

- мощность (величина создаваемого усилия)

- наличие в конструкции пресса датчиков и измерительных приборов, к примеру, манометра;

- характеристики используемой станины (форма, место расположения, материал).

Гидравлический пресс для СТО

На станциях тех. обслуживания автомобилей, можно провести отдельные ремонтные работы только с помощью гидравлического пресса. К задачам автомобильного пресса относятся:

- установка и демонтаж подшипников, вкладышей, шайб, других деталей, которые требуется впрессовывать;

- работы, связанные со штамповкой и калибровкой;

- кузовные и ремонтные работы, где нужно изменение конфигурации металлической детали. Производства выравнивания, правки или изгиба, то есть придания требуемой формы.

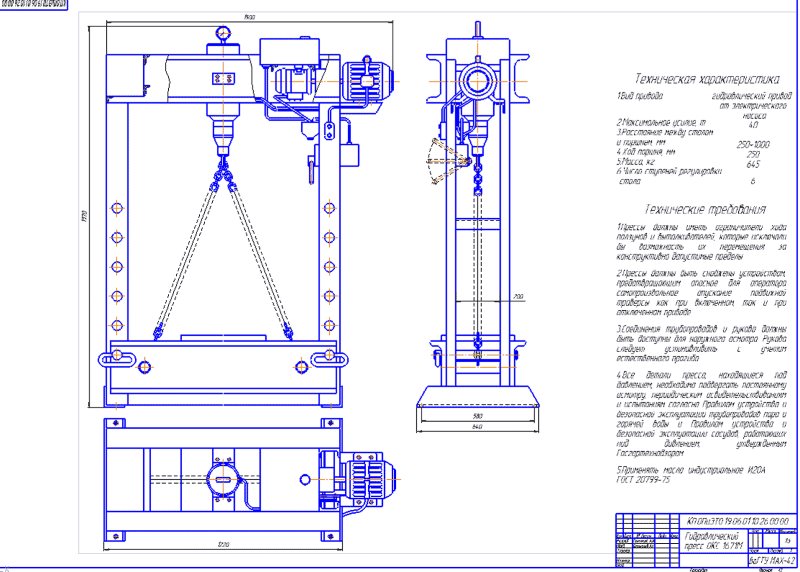

В большинстве случаев пресс для СТО имеет ручное управление или автоматический привод. Такие агрегаты имеют следующую компоновку:

- движение рабочего поршня идет сверху вниз;

- создание требуемого давления в рабочем цилиндре осуществляется ручным приводом или с помощью подключенного компрессора. Второй способ существенно увеличивает скорость работы всего агрегата;

- функционально это многопозиционные прессы. Имеется возможность дополнительной установки различных насадок. Это существенно увеличивает количество выполняемых операций.

К основным техническим характеристикам относят допустимое максимальное усилие (оно обычно изменяется в пределах от пяти до двадцати тонн) и величину хода поршня. Первый параметр дает возможность определить возможности пресса по работе с какими по толщине деталями можно работать. Второй параметр определяет габариты обрабатываемых деталей.

Иногда на СТО, в ремонтных мастерских, частных гаражах применяют настольные модели гидравлических прессов. К таким прессам предъявляются такие же требования, как и к стационарным, с учетом их размещения и конструктивной компоновки.

При эксплуатации гидравлического пресса в условиях мастерской, следует учитывать налагаемые ограничения на габариты обрабатываемых деталей и настоящие размеры самого помещения, где установлен пресс. Поэтому для оптимизации рабочего пространства на СТО или в гараже применяют гидравлические прессы, имеющие небольшие геометрические размеры и массу.

Гидравлический пресс для дома

Для многих любителей ремонтировать свой автомобиль самостоятельно, заниматься индивидуальной предпринимательской деятельностью по ремонту автомобилей, или просто делать что-то полезное для дома, дачи, садового участка появляется необходимость иметь среди своих инструментов небольшой гидравлический пресс.

Самодельный пресс для гаража можно использовать при ремонте автомобиля — производить замену подшипников и сайлентблоков. Гнуть металлические детали, склеивать, изготавливать брикеты, выдавливать масло и различные жидкости. Для этого могут применяться: пресс гидравлический ручной, ручной пресс для металла, пресс из гидравлического домкрата. Гаражный пресс можно легко изготовить собственноручно. Такой пресс может быть гидравлическим или механическим. По форме исполнения самодельный может быть настольным, напольным, мини прессом, винтовым. Если планируется проводить лишь несложные работы, целесообразно изготовить несложный ручной пресс. Для этого можно взять упрощённую гидросхему и не очень массивную конструкцию станка.

Даже несложный ручной гидравлический пресс, изготовленный в промышленных условиях, стоит очень дорого. Поэтому многие домашние мастера пытаются изготовить пресс в гараже своими руками. Обычно стараются изготовить пресс с домкратом. Расходы определяются ценой необходимых материалов.

Конструкции самодельных гидравлических прессов можно поделить на две категории. С вертикальным и горизонтальным расположением применяемого домкрата. Поэтому на чертежах нужно проектировать конструкцию с учётом выбранной схемы компоновки. Опыт применения таких самодельных агрегатов показывает, что самым целесообразным будет применять домкрат, имеющий ручной гидравлический насос. Его лучше выбирать заводского исполнения. Причём стараются выбрать автомобильный домкрат, изготовленный известной и проверенной фирмой. Это обеспечит надёжность и долговечность эксплуатации всего агрегата. Наиболее целесообразно использовать домкраты, так называемого бутылочного типа.

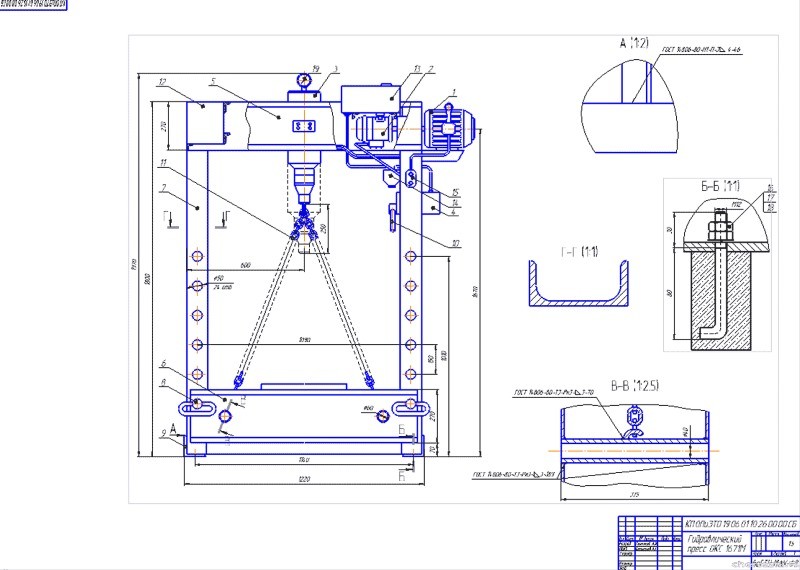

Следующим шагом разрабатывается чертеж гидравлического пресса. Принимается решение, по какой схеме будет работать будущий агрегат. Если выбрана вертикальная схема компоновки, надо определиться, где будет закреплен домкрат. Он может располагаться или снизу на станине, или сверху. Нижнее расположение упрощает систему его крепежа к станине. Верхнее расположение, наоборот, требует более тщательной проработки системы крепежа для обеспечения надёжности и безопасности при работе на оборудовании.

При выборе схемного решения следует ознакомится с требованиями завода изготовителя, к условиям эксплуатации, выбранного домкрата. Для большинства выпускаемых домкратов разрешается расположение домкрата только штоком вверх. Применение другой схемы компоновки не допускается. Горизонтальный вариант применяется в прессах, предназначенных для ремонта автомобильных узлов.

Для любого варианта компоновки основным несущим элементом выступает мощная станина. Перед её изготовлением требуется тщательно разработать чертёж, предусмотрев все необходимые детали. Для обеспечения высокой прочности и надёжности её выполняют сварной из стального проката.

В процессе работы весь каркас подвергается большим нагрузкам, как по вертикали, так и по горизонтали. В соответствии со спецификой своей работы, домкрат создаёт разнонаправленное мощное усилие. Он одновременно оказывает давление на верхнюю и нижнюю части рамы. Поэтому целесообразно производить расчёт рамы, выбор необходимого материала, обеспечить качество сварки с учетом требуемого запаса устойчивости и прочности.

Допустимый внутренний размер рамы, то есть расстояние от нижней точки станины до верхней полки, складывается из параметров, заданных для следующих деталей:

- длина домкрата (определяется заданными характеристиками завода изготовителя);

- максимальная длина свободного хода поршня;

- максимально допустимый размер по высоте обрабатываемых деталей;

- предполагаемыми размерами склеиваемых деталей.

Выбранная схема конструкции гидравлического пресса определяет взаимное расположение домкрата и системы крепления. В первой схеме домкрат крепится внизу на станине. Система крепления деталей — сверху. Получается вертикальный гидравлический пресс. Во второй схеме наоборот — домкрат крепится сверху, а система крепления снизу.

Чтобы создать быстрый возврат пресса в исходное состояние, предусмотрены две пружины. Каждая из них одним концом крепится снизу к основанию. Второй конец крепится в верхней части на подвижной платформе. Жесткость обеих пружин должна быть достаточно высокой. Помимо этого они должны быть одинаковой длины и равными по коэффициенту упругости. Это нужно для недопущения перекосов во время движения.

Во второй схеме компоновки обрабатываемая деталь помещается на станину. Домкрат, наоборот, крепится к платформе, расположенной сверху. Для обеих схем компоновки предусмотрено специальное гнездо для крепления домкрата. Как правило, такое гнездо изготавливают из отрезка стальной трубы, который крепится сваркой к месту крепления. Внутренний диаметр трубы должен быть таким же как внешний диаметр домкрата.

Опыт эксплуатации самодельных прессов в различных условиях показал, что для расширения функциональных возможностей и повышения удобства эксплуатации необходимо предусмотреть регулировку длины свободного хода поршня применяемого домкрата. С этой целью в отдельных аппаратах в верхней части рамы крепят дополнительную плиту, снабженную ручным приводом. Это позволяет обеспечить свободное перемещение и увеличить допустимый размер обрабатываемых деталей.

При наличии опыта слесарных работ, изготавливают дополнительный съемный упор. Его положение фиксируется внутри рамы. Самым удобным считается соединение с помощью болтов и гаек. Кроме этого для расширения функциональных возможностей изготавливается набор сменных вставок различной толщины и конфигурации.

Далее монтируют основание всей конструкции. Обычно её выполняют из швеллера. Затем на получившийся прямоугольный каркас накладывают подготовленную стальную пластину и приваривают её. Затем приступают к сварке самой рамы. Сваривают между собой верхнюю часть и приваривают к ней боковые стойки. По завершении сборки конструкция рамы получает П-образный вид. Точность конструкции проверяется при помощи измерительного инструмента. Должны быть строго выдержаны геометрические размеры и соблюдена заданная форма. В местах сварки должны быть прямые углы. Это позволит обеспечить жёсткость конструкции. Сохранение геометрических размеров и пропорций, позволяет обеспечить безопасность при эксплуатации. Полученную конструкцию аккуратно приваривают к подготовленной станине.

Затем приступают к изготовлению подвижной платформы. Её производят из швеллера. Для соблюдения точного поступательного движения к раме крепятся направляющие. Они изготавливаются из двух стальных полос. Размер каждой полосы подбирается исходя из ширины рамы самого пресса. Обе крепятся к боковым сторонам платформы, например, болтами.

На последнем этапе сборки закрепляют домкрат. Как уже было отмечено, для этого подготовлены специальные гнезда. Подобная схема сборки удобна тем, что она позволяет легко извлекать вставленный домкрат. Для ремонта гидравлического пресса, для использования его по прямому назначению или проведения профилактических работ.

В предложенной методике сборки, есть большое количество сварочных работ. Если вы сами не можете их провести качественно, лучше обратиться за помощью к специалисту. Качество сварки всех деталей обеспечит надёжность и безопасность работы собранного гидравлического пресса.

Если технологически всё собрано верно, необходимо провести пробные испытания на щадящих режимах. Только после проверки можно приступать к полной эксплуатации собранного гидравлического пресса.

Инструменты и материалы для сборки пресса

Для изготовления гидравлического пресса, способного служить надёжным помощником, понадобятся обыкновенные инструменты, и недефицитные материалы:

- сварочный аппарат (заводской или самодельный);

- инструмент для резки металла (это может быть ручная ножовка или шлифовальная машина, так называемая болгарка);

- гидравлический домкрат (лучше заводского исполнения);

- металл необходимого профиля, толщины и размеров;

- мощные пружины, выполняющие роль возвратного механизма.

Материалом для каркаса подобного пресса необходимо выбирать металлопрокат:

- стальной лист. Из него производят основание пресса, поэтому толщина будет составлять минимум 8 мм;

- стальная полоса. Она нужна для изготовления направляющих. Кроме этого такая полоса может пригодиться, для создания ребер жесткости, если они потребуются. Её толщина устанавливается в 10 мм;

- прямоугольные или квадратные швеллеры;

- металлический уголок. Целесообразно использовать уголок с размером полки не менее 50 мм;

- небольшой кусок металлической трубы. Он необходим для изготовления специальных гнезд, обеспечивающих крепление домкрата.

Следовательно, чтобы взяться за изготовление гидравлического пресса в домашних условиях, необходимо иметь навыки работы по обработке металла, владеть простейшими приемами сварки, обладать опытом сборки металлических конструкций. Если собрать всё правильно, пресс будет хорошим помощником в ваших работах в гараже или на даче.

Заключение

Сборка гидравлического пресса в домашних условия возможна с использование домкрата в качестве источника усилия. Подобрав качественные материалы и собрав надежную и прочную станину, можно легко сделать эффективный и производительный агрегат.

/rating_on.png)

/rating_off.png)